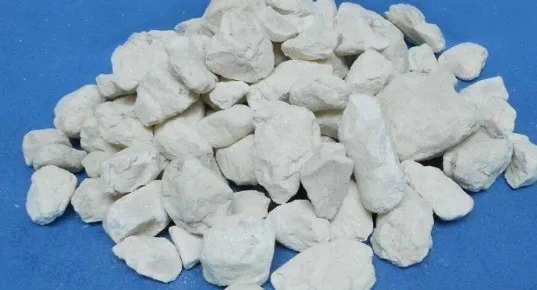

Il calcare è una roccia sedimentaria composta principalmente da calcite (carbonato di calcio (CaCO3).

Si forma solitamente in ambienti marini o lacustri. Biologico e chimico processi ne provocano la precipitazione.

Le caratteristiche e le tipologie del calcare sono le seguenti:

Colore: generalmente grigio, bianco, giallo, marrone, ecc., a seconda delle impurità contenute.

Consistenza: La consistenza è uniforme e fine, ma sono presenti anche fossili o altri frammenti di roccia.

Struttura: Può essere granulare, fango-cristallina, bioclasti, ecc.

Durezza: la durezza Mohs è circa 3, relativamente morbido.

Solubilità: è facilmente solubile in acido e produrrà bolle di anidride carbonica.

Il calcare può essere lavorato in vari prodotti, secondo diversi standard. Questi prodotti sono ampiamente utilizzati in molti settori. Di seguito sono riportati alcuni prodotti principali e le loro applicazioni dopo la lavorazione del calcare:

Cemento Portland

Dopo che il calcare è stato frantumato, viene mescolato con argilla e altri materiali. La miscela viene quindi frantumata, setacciata e macinata fino alla giusta dimensione. I materiali in polvere vengono inviati al forno rotante. Vengono calcinati a circa 1450 °C per formare clinker di cemento. Dopo aver aggiunto abbastanza gesso, il clinker viene macinato in una polvere molto fine. Questo è il cemento finito.

Pietra da costruzione

Il calcare economico può migliorare la stabilità e ridurre i costi negli edifici civili. Quindi, è un buon materiale per fondamenta e muri.

Bicchiere

Per fare il vetro, mescola il calcare con la soda (Na2CO3) e quarzo (SiO2). Quindi, fonderlo ad alta temperatura. Questo produce silicato di calcio (CaSiO3) e anidride carbonica (CO2), creando così vetro ordinario.

Additivi per la fusione del minerale di ferro

Il calcare è utilizzato nella produzione del ferro. Rimuove lo zolfo rimuovendo il biossido di silicio (SiO2) dal minerale di ferro. Forma silicato di calcio a basso punto di fusione (CaSiO3). Ciò aiuta a rimuovere le impurità dal ferro fuso.

Calce viva (CaO)

Il calcare viene calcinato e decomposto a 900°C – 1300°C per produrre calce viva (CaO). Questo processo viene solitamente completato in un forno a tino o in un forno rotante. Può essere utilizzato come materiale da costruzione, essiccante, esplosivo silenzioso e agente disidratante in alimenti e medicinali.

Idrossido di calcio (Ca(OH)2)

La calce viva viene digerita con acqua per produrre idrossido di calcio (Ca(OH)2). È anche chiamata calce spenta o idratata. Questo passaggio può essere eseguito in digestori appositamente progettati. Controllano la temperatura e l'umidità. Viene utilizzata per produrre poltiglia bordolese per pesticidi, migliorare i terreni acidi, trattare le acque reflue acide, ecc.

Carbonato di calcio macinato (GCC)

Il calcare proveniente dalla miniera viene prima frantumato. Poi, viene macinato in una polvere fine da un mulino a sfere o altri macinatori. Un separatore d'aria classifica la polvere per garantire la giusta dimensione delle particelle. Ha un'elevata purezza chimica, è inerte e termicamente stabile. Quindi, è un buon riempitivo per la fabbricazione della carta, la plastica, la gomma, i rivestimenti e altre industrie.

Carbonato di calcio leggero (PCC)

Preparazione chimica: il calcare ad alta purezza viene utilizzato come materiale di partenza. La calce viva si ottiene calcinando il calcare. La calce viva viene digerita per ottenere una poltiglia di idrossido di calcio. L'idrossido di calcio viene precipitato. Si trasforma in cristalli di carbonato di calcio in un'atmosfera di anidride carbonica. Infine, i prodotti leggeri di carbonato di calcio (PCC) vengono realizzati tramite filtrazione, lavaggio ed essiccazione.

Le sue particelle fini e la sua ampia superficie lo rendono adatto a molti campi, tra cui gomma, plastica, fabbricazione della carta, materiali da costruzione, inchiostri e prodotti chimici quotidiani.

Sabbia da fonderia

Selezionare calcare con una dimensione delle particelle adatta per la frantumazione e la vagliatura. Deve soddisfare i requisiti della sabbia da fonderia. Aggiungere leganti e altri additivi secondo necessità. Quindi, mescolarli con la sabbia calcarea. Questa sabbia da stampaggio supera la sabbia di quarzo. Migliora la qualità della superficie e la finitura delle fusioni. Riduce anche il rischio di silicosi.

Assorbente di desolforazione

Il calcare viene frantumato e macinato fino a ottenere una polvere fine. Questa cattura il gas SO₂ durante la desolforazione. La polvere di calcare viene miscelata con acqua in una poltiglia. Viene utilizzata nei sistemi di desolforazione dei gas di combustione umidi. Il calcare in polvere può essere utilizzato come assorbente nei sistemi di desolforazione dei gas di combustione. Viene miscelato con acqua nella torre di assorbimento per formare una poltiglia. Questa si desolforerà reagendo con l'anidride solforosa nei gas di combustione.

Calce attiva, calce passivata

La calce attiva è un additivo metallurgico di alta qualità. La calce passivata ha buone proprietà di assorbimento dell'umidità e di iniezione. Entrambe sono utilizzate principalmente nell'industria siderurgica. Sono additivi per minerali di sinterizzazione e agenti per il pretrattamento del ferro fuso. Questi includono agenti di produzione di scorie, desolforazione e defosforazione.

Carbonato di calcio di grado farmaceutico

Viene utilizzato solo carbonato di calcio di grado alimentare e farmaceutico. Soddisfa rigidi standard. È un ingrediente nutrizionale in compresse di calcio e multivitaminiche. Fortifica anche gli alimenti.

Carbonato di calcio alimentare

Utilizziamo calcare ad alta purezza e sicuro per gli alimenti come materia prima. Quindi applichiamo rigorosi controlli di qualità, tra cui macinazione ultrafine, purificazione e disinfezione. Ciò garantisce la sicurezza e la purezza del prodotto. È ampiamente utilizzato nei settori degli integratori di calcio e degli alimenti salutari. È presente nei latticini, nelle bevande e nelle torte per aumentare il calcio e migliorare il gusto.

Quanto sopra elenca i principali tipi di prodotti dopo la lavorazione del minerale di calcare. Ogni prodotto è fondamentale nel suo campo per le sue proprietà uniche. Con l'avanzare della scienza e della tecnologia, la tecnologia di lavorazione del calcare migliora. I suoi derivati sono più diversificati, soddisfacendo le diverse richieste del mercato.

Migliorare il valore e la qualità del calcare

Per migliorare il valore e la qualità del calcare, selezionarlo in anticipo. Utilizzare minerale apparecchiature di lavorazione per rimuovere le impurità. Ciò aumenterà la purezza del prodotto finale. Soddisferà anche più esigenze applicative.

Tra questi ci sono dispositivi optoelettronici per l'elaborazione dei minerali. Questi includono i selezionatori di colore dei minerali e i selezionatori AI.

Selezionatrici di colore: utilizzano principalmente sensori ottici per rilevare differenze di colore nei materiali. Ciò distingue le sostanze target dalle impurità. La macchina rileverà eventuali impurità nel calcare. Utilizzerà aria compressa per soffiarle via dalla linea di produzione. Questo metodo è molto efficace per rimuovere impurità con colori significativamente diversi.

Macchina di smistamento con intelligenza artificiale: utilizza una tecnologia più avanzata rispetto ai tradizionali selezionatori di colore. Ciò include la visione artificiale e l'apprendimento profondo. Può classificare in base al colore. Può anche trovare e rimuovere le impurità. Lo fa utilizzando caratteristiche multidimensionali come forma, consistenza e lucentezza. Dopo l'addestramento, l'IA può riconoscere piccole differenze complesse. Gestisce impurità che sono simili nel colore al calcare ma hanno una composizione diversa.

Nella scelta dell'attrezzatura adatta, le società minerarie devono considerare i seguenti fattori:

Le impurità presenti nel calcare e le loro caratteristiche (colore, forma, densità, ecc.); la velocità e la capacità della linea di produzione; nonché il budget e il supporto tecnico.

Inoltre, potrebbe essere necessario pretrattare il calcare, in base alla situazione effettiva. Ciò include la frantumazione e la vagliatura per garantire la migliore selezione. Infine, calibrare e manutenere regolarmente l'attrezzatura di selezione. Ciò garantisce il suo funzionamento stabile e a lungo termine e le sue elevate prestazioni.