Incredibile! Ci sono così tanti materiali in polvere ultrafini nelle plastiche per auto.

Con il rapido sviluppo dell'economia, le auto sono entrate in ogni casa, accompagnando gli spostamenti quotidiani. Ma capisci davvero questa compagna che è sempre al tuo fianco? Sai come sarà in futuro?

Nel mondo odierno, in cui la tutela dell'ambiente e l'energia pulita sono al centro dell'attenzione, i veicoli a energia rinnovabile sono diventati i beniamini del nuovo secolo. Anche il design leggero è diventato un trend di sviluppo per i veicoli a energia rinnovabile.

Tra le numerose soluzioni di "riduzione del peso dei materiali", quella della "plastica al posto dell'acciaio" è emersa come una delle più interessanti. Quindi, quali materie plastiche vengono utilizzate nelle automobili? Quando parliamo di plastica, di solito pensiamo a sacchetti, bottiglie, bicchieri... Quando parliamo di automobili, di solito pensiamo all'acciaio. Ma perché la plastica può sostituire l'acciaio ora? Naturalmente, questo è inscindibile dal ruolo della polvere. Polvere ultrafine Nel settore automobilistico, i materiali plastici svolgono un ruolo significativo migliorando le prestazioni e le proprietà di vari componenti. Le proprietà meccaniche, la resistenza al calore e la resistenza agli urti delle materie plastiche per autoveicoli sono state notevolmente migliorate.

Materie plastiche comunemente utilizzate nelle automobili

Le materie plastiche comunemente utilizzate nelle automobili includono polipropilene, resina ABS, poliammide, policarbonato, leghe PC/ABS e poliossimetilene. Le materie plastiche comuni non possono soddisfare i requisiti prestazionali per le applicazioni automobilistiche, quindi vengono utilizzate polveri per migliorarne le proprietà.

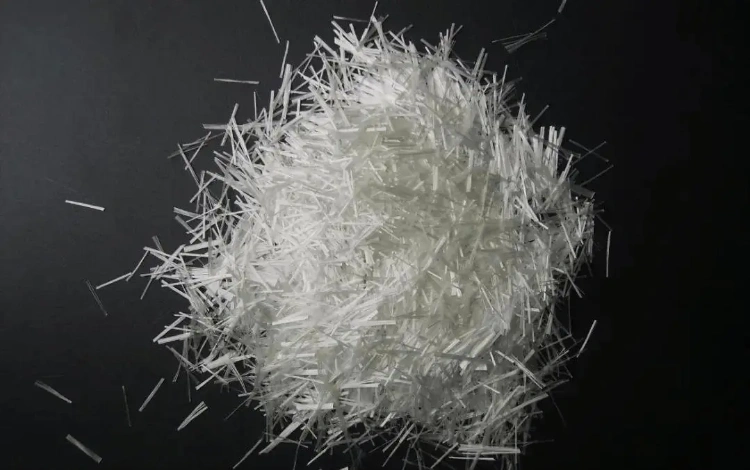

Fibra di vetro

La fibra di vetro è un eccellente materiale inorganico non metallico, disponibile in un'ampia varietà di tipologie. I suoi vantaggi includono un buon isolamento, un'elevata resistenza al calore, una forte resistenza alla corrosione e un'elevata resistenza meccanica. Tuttavia, i suoi svantaggi sono la fragilità e la scarsa resistenza all'usura.

È costituito da sei tipi di minerali: steatite, sabbia di quarzo, calcare, dolomite, borocalcite e boromagnesite.

Questi vengono elaborati tramite macinazione ultrafine, tecniche di fusione ad alta temperatura, trafilatura, torsione e tessitura. La fibra di vetro è comunemente utilizzata come materiale di rinforzo in materiali compositi, materiali isolanti elettrici, materiali isolanti termici, circuiti stampati e molti altri settori dell'economia nazionale.

I componenti principali della fibra di vetro sono silice (SiO₂), allumina (Al₂O₃), ossido di calcio (CaO), ossido di boro (B₂O₃), ossido di magnesio (MgO) e ossido di sodio (Na₂O).

A seconda del contenuto di ossido di sodio, la fibra di vetro può essere classificata in tre tipi:

- Fibra di vetro priva di alcali (Na₂O 0%–2%), che è un vetro alluminoso-borosilicato.

- Fibra di vetro alcalina media (Na₂O 8%–12%), che è vetro di silicato sodico-calcico contenente o senza boro.

- Fibra di vetro ad alto tenore alcalino (Na₂O 13% e superiore), che è un vetro di silicato sodico-calcico.

Materie prime e loro applicazioni:

La fibra di vetro ha una maggiore resistenza alla temperatura rispetto alle fibre organiche, è ignifuga, resistente alla corrosione, offre un buon isolamento termico e acustico, ha un'elevata resistenza alla trazione ed eccellenti proprietà di isolamento elettrico.

Tuttavia, è fragile e ha una scarsa resistenza all'usura.

La fibra di vetro viene utilizzata per produrre materie plastiche o gomma rinforzate e funge da materiale di rinforzo. Nell'industria automobilistica, la fibra di vetro è ampiamente utilizzata, soprattutto nella produzione di cruscotti, parti della carrozzeria, componenti del telaio e accessori del motore. Migliorando le proprietà delle materie plastiche, i compositi in fibra di vetro rendono le auto più leggere, resistenti e sicure.

Baffi di sale di magnesio

Baffi di sale di magnesio Sono un nuovo tipo di materiale fibroso inorganico ignifugo e rinforzante con una struttura monocristallina. Rispetto alle materie plastiche composite, offrono significativi effetti di rinforzo, irrigidimento e ignifugo. La polvere ultrafine di whiskers di sali di magnesio nel settore automobilistico può conferire ai componenti elevate temperature di deformazione, una superficie liscia ed estetica, una densità inferiore e sono atossici ed ecocompatibili. La minuscola e speciale struttura monocristallina delle fibre li rende particolarmente adatti per rinforzare e irrigidire componenti ultrasottili o di piccole dimensioni, come componenti di automobili dalla forma complessa, componenti ignifughi leggeri e ad alta resistenza e componenti elettronici o elettrici.

Polvere minerale

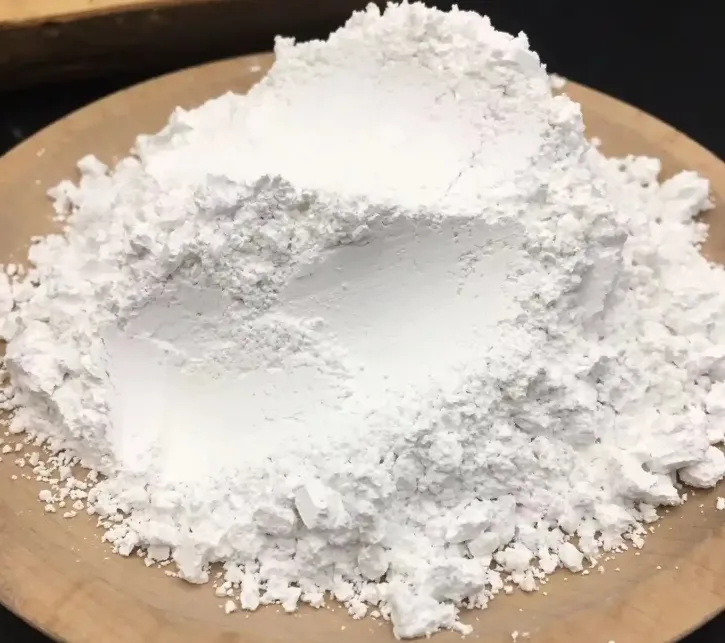

Carbonato di calcio:

La polvere ultrafine di carbonato di calcio nel settore automobilistico funge da scheletro, migliorando la stabilità dimensionale dei prodotti in plastica, aumentandone la durezza e la rigidità, potenziando le prestazioni di lavorazione, migliorando la resistenza al calore e riducendo i costi.

Minerali silicati:

Ultrafine talco polvere, montmorillonite e wollastonite nel settore automobilistico possono aumentare la temperatura di deformazione termica del materiale e la levigatezza della superficie.

La plastica in polipropilene modificata con talco è comunemente utilizzata in componenti per automobili, come coperture per ventole, coperture per riscaldatori, condotti, scudi termici per batterie e componenti per pompe per fluidi.

Polvere di mica:

La polvere di mica ultrafine utilizzata nel settore automobilistico riduce il tasso di restringimento, la deformazione, la piegatura e la densità dei prodotti in plastica.

Migliora le proprietà meccaniche, la resistenza al calore, l'isolamento, chimico stabilità e proprietà barriera, aumentando al contempo la lucentezza superficiale e la resistenza agli agenti atmosferici.

Microsfere di vetro:

Le microsfere di vetro offrono resistenza alle alte temperature e bassa conduttività termica.

Se utilizzati come riempitivi nelle materie plastiche, ne migliorano la resistenza all'usura, alla compressione e le proprietà ignifughe.

Tecnologia nanocomposita

Materiali inorganici su scala nanometrica come montmorillonite, carbonato di calcio e bianco carbone nero può migliorare la resistenza alla trazione, la resistenza al calore, la tenacità all'impatto e il modulo elastico delle materie plastiche, potenziandone significativamente le proprietà fisiche.

Questi materiali possono essere utilizzati in componenti automobilistici come paraurti, sedili, parafanghi, tettucci, portiere, cofani motore e coperture del vano bagagli. Possono anche essere utilizzati in componenti critici come i meccanismi di trasmissione e altri componenti importanti.

Conclusione

In conclusione, l'integrazione di materie plastiche e polveri ultrafini nella produzione automobilistica svolge un ruolo cruciale nel migliorare le prestazioni, la durata e la sicurezza dei veicoli moderni. Sfruttando materiali come fibra di vetro, carbonati, silicati e polveri inorganiche nanometriche, le case automobilistiche possono realizzare componenti più leggeri, resistenti ed economici. Con la continua evoluzione della tecnologia automobilistica, il ruolo dei materiali avanzati nel guidare l'innovazione rimarrà fondamentale, garantendo che i veicoli soddisfino i requisiti di efficienza, sostenibilità e prestazioni.

Polvere epica

Epic Powder, oltre 20 anni di esperienza nel settore delle polveri ultrafini. Promuoviamo attivamente lo sviluppo futuro delle polveri ultrafini, concentrandoci sui processi di frantumazione, macinazione, classificazione e modifica delle polveri ultrafini. Contattateci per una consulenza gratuita e soluzioni personalizzate! Il nostro team di esperti è impegnato a fornire prodotti e servizi di alta qualità per massimizzare il valore della vostra lavorazione delle polveri. Epic Powder: il vostro esperto di fiducia nella lavorazione delle polveri!