Nel 1989, SONY scoprì che il coke di petrolio poteva sostituire il litio nelle batterie ricaricabili. Questo segnò l'inizio delle applicazioni su larga scala delle batterie agli ioni di litio. Da quel momento iniziò la ricerca sui materiali anodici. Nei successivi 30 anni, emersero tre generazioni di materiali anodici, tra cui carbonio, titanato di litio e materiali a base di silicio. Questo articolo classifica Materiali anodici per batterie al litio per struttura e ne presenta brevemente le caratteristiche e le prestazioni. Esamina inoltre i progressi nei miglioramenti dei materiali e nelle direzioni di sviluppo. L'attenzione si concentra sui materiali anodici ad alta densità energetica di nuova generazione. Vengono evidenziate le tendenze future e lo stato attuale di questi materiali.

Materiali in carbonio

I materiali in carbonio sono oggi i materiali anodici per batterie al litio più ampiamente utilizzati in commercio. Includono principalmente grafite naturale, grafite artificiale, carbonio duro, carbonio dolce e MCMB. Prima che gli anodi di nuova generazione maturino, il carbonio, in particolare la grafite, rimarrà la scelta prevalente.

Grafite

La grafite si divide in naturale e artificiale in base alle materie prime e ai metodi di lavorazione. Grazie al basso potenziale del litio, all'elevata efficienza iniziale, alla buona stabilità al ciclo e al basso costo, la grafite è diventata il materiale anodico ideale per le attuali applicazioni delle batterie agli ioni di litio.

Grafite naturale: Solitamente utilizza come materia prima la grafite naturale in scaglie, trasformata in grafite sferica tramite modificazione.

Sebbene ampiamente utilizzata, la grafite naturale presenta diversi svantaggi: numerosi difetti superficiali e un'ampia area superficiale specifica comportano una bassa efficienza iniziale. Con gli elettroliti a base di PC, si verifica una forte co-intercalazione di ioni di litio solvatati, causando l'espansione e l'esfoliazione dello strato. La forte anisotropia limita l'inserimento del litio ai piani di bordo, con conseguenti scarse prestazioni di velocità e rischi di placcatura del litio.

Modificazione della grafite naturale:

Per risolvere i difetti superficiali e la scarsa tolleranza agli elettroliti della grafite naturale, vengono utilizzati vari tensioattivi per la modifica.

Per risolvere la forte anisotropia della grafite naturale, nella produzione industriale si ricorre spesso alla formatura meccanica per la sferoidizzazione. Mulino a getto Utilizza l'impatto dell'aria per causare collisioni di particelle e rifinire gli spigoli vivi. Questo metodo evita il drogaggio di impurità e offre un'elevata efficienza di sferoidizzazione.

Tuttavia, provoca una notevole polverizzazione delle particelle, con conseguente bassa resa.

Grafite artificiale: Tipicamente ottenuta da precursori di coke di petrolio denso o di coke aghiforme, evitando i difetti superficiali presenti nella grafite naturale. Tuttavia, soffre ancora di scarse prestazioni di velocità, comportamento a bassa temperatura e placcatura al litio a causa dell'anisotropia cristallina. A differenza della grafite naturale, la grafite artificiale viene modificata ristrutturando la morfologia delle particelle per ridurre l'indice di orientamento (OI). Comunemente, come precursore viene utilizzato coke aghiforme da 8-10 μm, con pece o leganti grafitizzabili simili. Attraverso il trattamento in forno rotante, diverse particelle vengono legate in particelle secondarie (D50: 14-18 μm), quindi grafitizzate, riducendo efficacemente il valore OI.

Carbonio morbido

Il carbonio dolce, noto anche come carbonio grafitizzabile, si riferisce a materiali di carbonio amorfo che possono essere grafitizzati a temperature superiori a 2500 °C. A seconda della temperatura di sinterizzazione del precursore, il carbonio dolce può formare tre strutture cristalline: amorfa, turbostratica (disordinata) e a grafite (quest'ultima è tipica della grafite artificiale). Il carbonio dolce amorfo, con bassa cristallinità e ampia spaziatura interstrato, ha una buona compatibilità elettrolitica. Di conseguenza, offre eccellenti prestazioni a bassa temperatura e una buona capacità di velocità, attirando un'ampia attenzione.

Il carbonio dolce ha un'elevata capacità irreversibile durante la prima carica e scarica, una tensione di uscita inferiore e nessun plateau di carica/scarica. Di conseguenza, generalmente non viene utilizzato separatamente come materiale anodico, ma piuttosto come rivestimento o componente.

Carbonio duro

Il carbonio duro, noto anche come carbonio non grafitizzabile, è difficile da grafitizzare anche a temperature superiori a 2500 °C. Viene tipicamente prodotto mediante trattamento termico dei precursori a 500-1200 °C. I tipi più comuni di carbonio duro includono carbonio di resina, carbonio di pirolisi di polimeri organici, nero di carbonioe carbonio da biomassa. La resina fenolica, una volta pirolizzata a 800 °C, forma carbonio duro con una capacità di carica iniziale fino a 800 mAh/g e una spaziatura interstrato d002 superiore a 0,37 nm (rispetto a 0,3354 nm per la grafite). La maggiore spaziatura interstrato facilita l'inserimento e l'estrazione degli ioni di litio, conferendo al carbonio duro eccellenti prestazioni di carica/scarica. Ciò rende il carbonio duro un nuovo focus di ricerca per i materiali anodici. Tuttavia, i suoi svantaggi includono un'elevata capacità irreversibile iniziale, l'isteresi di plateau di tensione, la bassa densità di carico e la tendenza a generare gas, che non può essere trascurata.

Materiale in titanato di litio

Titanato di litio (LTO): il titanato di litio (LTO) è un ossido composito composto da litio metallico e titanio, metallo di transizione a basso potenziale. Appartiene alla serie AB₂X₄ di soluzioni solide di tipo spinello. L'LTO ha una capacità specifica teorica di 175 mAh/g, con una capacità specifica effettiva superiore a 160 mAh/g. È uno dei materiali anodici per batterie al litio già commercializzati.

Vantaggio

Proprietà di deformazione zero: L'LTO ha un parametro reticolare a = 0,836 nm. Durante la carica/scarica, l'inserimento/estrazione del litio ha un impatto minimo sulla sua struttura cristallina. Questo previene cambiamenti strutturali dovuti all'espansione/contrazione del volume, conferendogli un'eccellente stabilità elettrochimica e un'elevata durata del ciclo.

Nessun rischio di placcatura in litio: LTO ha un elevato potenziale di inserzione del litio pari a 1,55 V. Durante la carica iniziale non si forma alcuna pellicola SEI, con conseguente elevata efficienza nel primo ciclo, buona stabilità termica, bassa resistenza di interfaccia ed eccellenti prestazioni a bassa temperatura (può caricarsi a -40 °C).

Conduttore di ioni veloci 3D: LTO ha una struttura a spinello tridimensionale, con percorsi del litio molto più grandi della spaziatura tra gli strati della grafite.

La sua conduttività ionica è di un ordine di grandezza superiore a quella della grafite, il che la rende ideale per carichi/scarica ad alta velocità.

Svantaggio

L'LTO presenta inoltre degli svantaggi dovuti alla bassa capacità specifica e al plateau di tensione, che si traduce in una bassa densità energetica. La sua forma nanostrutturata è altamente igroscopica, causando una notevole generazione di gas e cicli ad alta temperatura inadeguati. Il processo di fabbricazione del materiale è complesso e costoso. Di conseguenza, i costi delle celle LTO sono oltre tre volte superiori a quelli delle celle LFP a energia equivalente (fosfato di ferro e litio) cellule.

Applicazione dei materiali

I vantaggi e gli svantaggi dell'LTO sono molto evidenti, con caratteristiche prestazionali piuttosto estreme. Pertanto, è particolarmente indicato per applicazioni specifiche in settori di nicchia, dove i suoi punti di forza possono essere pienamente sfruttati. Attualmente, le batterie LTO sono utilizzate principalmente negli autobus urbani BRT esclusivamente elettrici, negli autobus ibridi elettrici e nei servizi di regolazione della frequenza e di peak-shaving della rete elettrica.

Materiale a base di silice

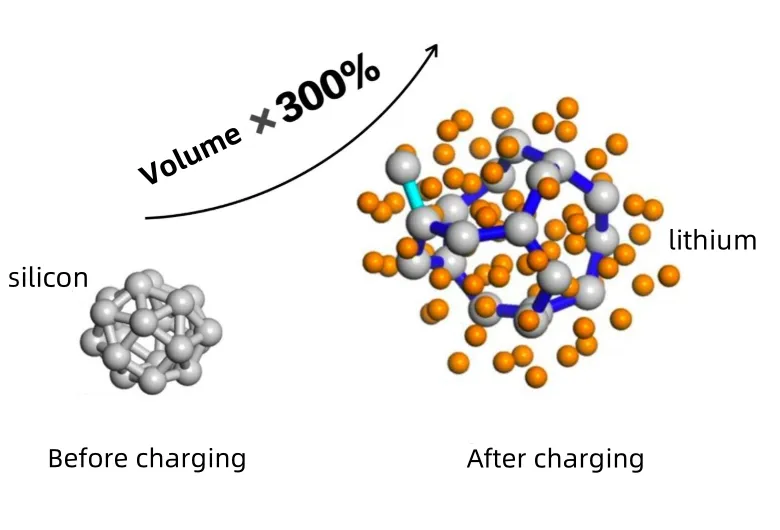

Il silicio è considerato uno dei materiali anodici per batterie al litio più promettenti, con una capacità specifica teorica fino a 4200 mAh/g, oltre 10 volte superiore a quella della grafite. Il suo potenziale di inserimento del litio è superiore a quello del carbonio, riducendo il rischio di placcatura in litio e migliorando la sicurezza. La ricerca attuale si concentra su due direzioni principali: compositi nano-silicio-carbonio e materiali anodici in ossido di silicio (SiOx).

Sfide applicative:

- L'enorme espansione e contrazione del volume durante la litiazione/delitiazione provoca la polverizzazione delle particelle e danni alla struttura degli elettrodi, con conseguente calo delle prestazioni elettrochimiche.

- La continua rottura e riformazione del film SEI dovuta alle variazioni di volume consuma l'elettrolita e il litio reversibile, accelerando la perdita di capacità e riducendo drasticamente l'efficienza di carica/scarica.

Per risolvere questi problemi, i ricercatori hanno esplorato attivamente nuovi metodi per migliorare le prestazioni degli anodi in silicio. L'approccio più diffuso consiste nell'utilizzare la grafite come materiale di base e aggiungere 5%–10% in massa di nanosilicio o SiOx. Questi vengono poi rivestiti con carbonio per sopprimere le variazioni di volume e migliorare la stabilità ciclica.

Conclusione

Questo articolo riassume le caratteristiche strutturali e funzionali di vari materiali anodici per batterie agli ioni di litio. Esamina i recenti progressi della ricerca sui diversi materiali anodici utilizzati nelle batterie agli ioni di litio. Grazie a continui miglioramenti e modifiche, i materiali a base di silicio si sono affermati come gli anodi di nuova generazione più promettenti. Tuttavia, la loro intrinseca elevata espansione di volume e le scarse prestazioni in termini di ciclo ne ostacolano l'applicazione su larga scala.

Molti recenti metodi di modifica si trovano ad affrontare sfide quali processi complessi e costi elevati. Ciò richiede una comprensione più approfondita dei principi fondamentali e lo sviluppo di metodi semplici ed efficienti per produrre materiali compositi in nanosilicio. L'obiettivo è creare batterie agli ioni di litio con bassa espansione, elevata efficienza iniziale, elevata capacità di carico e sicurezza, aprendo la strada alla sostituzione degli anodi in silicio con la grafite e al raggiungimento di innovazioni rivoluzionarie nelle applicazioni dei veicoli elettrici.

Polvere epica

Polvere epica, oltre 20 anni di esperienza lavorativa nel settore delle polveri ultrafini. Promuovere attivamente lo sviluppo futuro delle polveri ultrafini, concentrandosi sul processo di frantumazione, macinazione, classificazione e modifica delle polveri ultrafini. Contattaci per una consulenza gratuita e soluzioni personalizzate! Il nostro team di esperti è impegnato a fornire prodotti e servizi di alta qualità per massimizzare il valore della tua lavorazione delle polveri. Epic Powder: il tuo esperto di fiducia nella lavorazione delle polveri!