Nel calcestruzzo, polvere ultrafine, una chiave minerale admixture, aiuta. Migliora la gradazione dei materiali in polvere e le prestazioni del calcestruzzo. La polvere ultrafine aumenta le prestazioni del calcestruzzo. Inoltre, consente di risparmiare energia e ridurre le emissioni. Da un lato, l'aggiunta di polvere ultrafine può ridurre l'uso di cemento. Ciò riduce l'uso di energia e le emissioni di carbonio nella produzione di calcestruzzo. D'altro canto, il riutilizzo della polvere ultrafine è anche in linea con il concetto di economia circolare. Molti rifiuti industriali (come ceneri volanti e scorie) possono essere trasformati in tesori. Dopo la macinazione ultrafine, diventano materiali da costruzione ad alto valore aggiunto. Ciò riduce gli sprechi, risparmia materie prime e promuove la sostenibilità.

Vuoti di cemento e intervallo di dimensioni delle particelle

Il sistema di classificazione del calcestruzzo valuta la miscela di aggregati grossolani e fini. Ma la gradazione della polvere viene trascurata! Il cemento ha un rapporto di vuoti di circa 50%. Il suo dimensione delle particelle varia ampiamente, solitamente da pochi a decine di micron. L'ampia distribuzione delle dimensioni delle particelle crea molti vuoti tra le particelle di cemento. Questi vuoti riducono la compattezza del calcestruzzo. Ne danneggiano anche la lavorabilità e la durata. Per risolvere questo problema, dobbiamo mescolare polvere ultrafine al calcestruzzo. La polvere ultrafine ha una dimensione delle particelle inferiore a 10 micron. Può riempire gli spazi tra le particelle di cemento e migliorare la densità del calcestruzzo.

La polvere ultrafine riduce la porosità del calcestruzzo. Migliora anche l'uniformità e la stabilità della sua struttura. Inoltre, la polvere ultrafine può migliorare la fluidità del calcestruzzo. Rende più facile lavorarlo e modellarlo durante la costruzione. Aiuta inoltre il calcestruzzo a resistere ai fattori ambientali, rendendolo più durevole, come variazioni di temperatura, umidità e chimico erosione, può mantenere buone prestazioni. Possiamo migliorare notevolmente il calcestruzzo. Dobbiamo solo controllare la dimensione delle particelle di cemento e utilizzare polvere ultrafine. Ciò soddisferà gli elevati standard di prestazioni delle costruzioni moderne.

Caratteristiche chimiche delle polveri ultrafini che partecipano alle reazioni di idratazione

La polvere ultrafine ha dimensioni molto ridotte e un'elevata area superficiale. Ciò la rende molto reattiva. Durante l'idratazione del calcestruzzo, minuscole particelle possono reagire rapidamente con i prodotti di idratazione del cemento. Questa reazione genera più prodotti di idratazione. Questi nuovi prodotti di idratazione riempiono le piccole fessure nel calcestruzzo. Aumentano anche la resistenza e la durata del calcestruzzo. Inoltre, la polvere ultrafine può aumentare notevolmente la reazione di idratazione del cemento. Accelera la reazione e migliora l'efficienza. Questo effetto di accelerazione consente al calcestruzzo di acquisire resistenza più rapidamente. Riduce il periodo di costruzione e riduce i costi.

Modi e principi per stimolare l'attività della polvere ultrafine

Per migliorare l'attività della polvere ultrafine, possiamo usare vari metodi di eccitazione. Questi metodi di eccitazione includono l'attivazione meccanica, l'eccitazione chimica, l'attivazione congiunta e la modifica della superficie. Il loro uso combinato può migliorare notevolmente l'attività delle polveri ultrafini. Ciò le rende utili nell'industria, nella scienza dei materiali e nella medicina. Svolgono un ruolo più importante.

Le misure tecniche per stimolare l'attività della polvere ultrafine includono principalmente quanto segue:

Attivazione meccanica

Questo è un metodo per migliorare l'attività della polvere ultrafine attraverso mezzi fisici. I metodi di attivazione meccanica, come la macinazione a secco, riducono le dimensioni delle particelle. La macinazione a lungo termine aumenta la loro area superficiale e la loro energia. Questo metodo è un modo efficace per attivare le polveri ultrafini, come la cenere volante. Può migliorare notevolmente la loro attività superficiale. Questo, a sua volta, migliora le loro prestazioni in varie applicazioni.

Stimolazione chimica

L'eccitazione chimica significa aumentare l'idratazione delle polveri ultrafini. Ciò avviene aggiungendo specifici stimolanti chimici. La chiave è selezionare sostanze chimiche adatte. Devono promuovere la reazione di idratazione delle polveri ultrafini e aumentarne l'attività. Tuttavia, gli stimolanti chimici possono avere effetti negativi sul materiale. Possono influenzare la sua lavorabilità, stabilità del volume e durata. Nell'uso pratico, dobbiamo controllare e ottimizzare rigorosamente gli stimolanti chimici. Dobbiamo migliorare l'attività delle polveri ultrafini senza danneggiarne le prestazioni.

Attivazione congiunta

L'attivazione combinata è un metodo. Unisce i vantaggi dell'attivazione meccanica e dell'eccitazione chimica. Questo metodo migliora innanzitutto il processo di macinazione. Ottiene una macinazione fine della polvere ultrafine. Riduce le dimensioni delle particelle. Aumenta l'area superficiale e l'energia. Quindi, viene aggiunto un attivatore composito. Migliora ulteriormente l'indice di attività della polvere ultrafine. Questo metodo può utilizzare appieno i vantaggi dell'attivazione meccanica e dell'eccitazione chimica. Massimizzerà l'attività della polvere ultrafine.

Modifica della superficie

Modifica della superficie è un mezzo tecnico per modificare la superficie delle polveri ultrafini. Può migliorare la disperdibilità, la durata e la compatibilità delle polveri ultrafini con altre sostanze. Aumenterà anche la loro attività. La modifica della superficie di solito comporta trattamento chimico, rivestimenti e innesto. Questi metodi possono modificare la composizione chimica e la struttura delle superfici delle polveri ultrafini. Possono migliorare le proprietà superficiali delle polveri. Ad esempio, la modifica della superficie può migliorare la disperdibilità delle polveri ultrafini in acqua. Rende più facile la loro miscelazione con altri materiali. Ciò migliora le prestazioni del materiale. Inoltre, la modifica della superficie può migliorare la durata delle polveri ultrafini. Aiuta a renderle stabili in varie condizioni ambientali.

Attrezzatura correlata per la modifica della polvere

Materiali per la produzione di polvere ultrafine

La polvere ultrafine è realizzata con molti materiali, tra cui: polvere di silice, cenere volante ultrafine, scoria macinata ultrafine e polvere di zeolite ultrafine. Dopo una macinazione fine e ultrafine, queste materie prime diventano polveri ultrafini. Hanno una reattività estremamente elevata. Ad esempio, la cenere volante ultrafine deriva dalla macinazione fine della cenere volante. La sua dimensione delle particelle è solitamente inferiore a 10 micron. Rispetto al materiale originale, la sua area superficiale specifica è stata notevolmente aumentata. Miglioramento, migliorando così notevolmente le sue prestazioni di reazione e l'efficienza in varie applicazioni. La polvere ultrafine è utilizzata come materiale per la miscelazione del cemento. Riempie gli spazi tra le particelle di cemento. Ciò riduce la quantità di cemento. Rende inoltre il calcestruzzo più forte e denso.

La maggior parte del cemento ultrafine e privo di clinker per calcestruzzo è fatto da una miscela di polvere di minerale, cenere volante, scorie di acciaio e gesso. Dipende anche dalle materie prime locali disponibili.

Inoltre, la polvere ultrafine può creare materiali per pareti leggeri e ad alta resistenza, come blocchi di calcestruzzo aerato. Questi materiali hanno un isolamento eccellente. Riducono anche il peso dell'edificio e ne migliorano la qualità. Efficienza energetica.

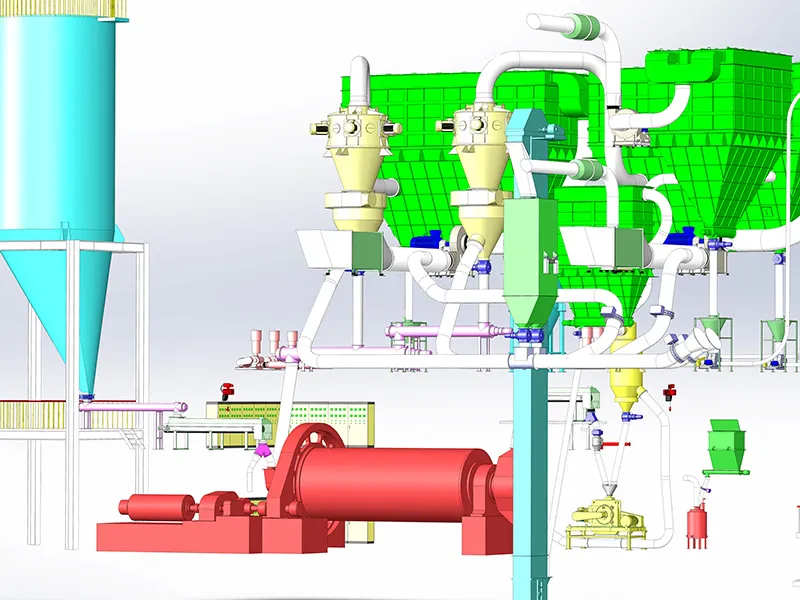

Processo di produzione e attrezzatura di polvere ultrafine

Il processo per realizzare polvere ultrafine è delicato e complesso. Ha tre fasi chiave: pretrattamento delle materie prime, macinazione ultrafine e raccolta graduata. Innanzitutto, la fase di pretrattamento delle materie prime è la base dell'intero processo. Comprende diverse fasi di lavorazione, come la frantumazione e la vagliatura delle materie prime. Questo serve a rimuovere tutte le impurità e le particelle non qualificate. Garantisce il regolare svolgimento dei processi successivi. Il lavoro in questa fase è fondamentale per garantire la qualità del prodotto finale.

La fase successiva è la macinazione ultrafine. È un passaggio fondamentale nel processo di produzione. In questa fase, di solito utilizziamo mulini a sfere e mulini verticali per macinare ultrafinemente le materie prime. Sono macchine di macinazione avanzate. Per ottenere il miglior effetto di macinazione, controlla attentamente i parametri chiave. Questi sono la velocità del mulino, il grado del corpo di macinazione e la temperatura del mulino. La regolazione di questi parametri migliorerà direttamente l'efficienza di macinazione e la qualità del prodotto.

Infine, c'è la fase di raccolta graduata. Il compito principale di questa fase è classificare i materiali. Deve raccogliere polveri ultrafini che soddisfano requisiti specifici. La precisione e l'efficienza della classificazione del classificatore influiscono notevolmente sulla qualità della polvere ultrafine. La chiave per la qualità è scegliere la giusta attrezzatura di classificazione. Inoltre, ottimizzare i parametri del processo di classificazione.

La domanda e i progressi tecnologici hanno reso matura la tecnologia di macinazione ultrafine. Ora sul mercato sono disponibili vari macinatori ultrafini efficienti e a risparmio energetico. Possono migliorare l'efficienza produttiva, ridurre il consumo di energia e ridurre l'impatto ambientale.

Il principio del gesso come attivatore

Il gesso è un attivatore comune. È essenziale per la reazione di idratazione della polvere ultrafine. Può reagire con componenti, come gli alluminati, nelle polveri ultrafini. Ciò forma prodotti, come l'ettringite, con maggiore attività di idratazione. Questi prodotti aumentano notevolmente la reattività della polvere ultrafine. Migliorano anche la sua dispersione nel cemento. Inoltre, il gesso può regolare il tempo di presa del cemento. Ciò migliora la lavorabilità del calcestruzzo durante la costruzione. Migliora anche le sue proprietà fisiche e meccaniche dopo l'indurimento. Il gesso aumenta la dissoluzione e la ricristallizzazione di minerali in polvere ultrafini, come l'alluminato. Forma una fitta rete di cristalli di ettringite. Questa struttura di rete crea più siti attivi per le reazioni di idratazione. Aumenta anche la densità della matrice del cemento. Ciò migliora la resistenza e la durata del materiale.

Per regolare il tempo di presa del cemento, aggiungere del gesso. Ritarderà il tempo di presa iniziale. Migliorerà la fluidità e la plasticità del calcestruzzo quando viene versato e vibrato. Ciò aiuterà la costruzione. Il gesso può anche accelerare la presa finale del cemento. Aiuta il calcestruzzo ad acquisire resistenza nel tempo per soddisfare i requisiti ingegneristici.

Inoltre, l'aggiunta di gesso migliora le proprietà indurite del calcestruzzo. Può migliorare la microstruttura del calcestruzzo. Può ridurre pori e crepe. Ciò ne migliora l'impermeabilità, la resistenza al gelo e allo scongelamento e la durata. Questi miglioramenti aiutano il calcestruzzo a rimanere stabile e sicuro in ambienti difficili. Estendono la durata utile delle strutture ingegneristiche.

La quantità di gesso aggiunta e il modo in cui utilizzarla devono essere scelti in base alle esigenze del progetto e alle caratteristiche dei materiali. Un'aggiunta eccessiva o impropria può causare problemi. Può causare una lenta presa del cemento, un calcestruzzo debole o scarse prestazioni. Pertanto, in pratica, il gesso aggiunto deve essere rigorosamente controllato. Deve essere testato e ottimizzato per condizioni ingegneristiche specifiche.

Limitazioni della misurazione dell'area superficiale specifica e applicazioni dell'analisi delle dimensioni delle particelle

Tradizionalmente, l'area superficiale specifica è un indicatore chiave dell'attività delle polveri ultrafini. Nel testare le polveri ultrafini, è comune misurare l'area superficiale specifica. Questo metodo ha dei limiti, specialmente per le polveri ultrafini ad alto tenore di carbonio, come le ceneri volanti. Le ceneri volanti contengono particelle di carbonio non bruciato. Hanno molti pori al loro interno. Ciò spesso porta a grandi errori nella misurazione dell'area superficiale specifica. Quindi, usare solo l'area superficiale specifica per valutare le polveri ultrafini potrebbe essere sbagliato.

Per valutare le prestazioni della polvere ultrafine, l'analisi delle dimensioni delle particelle è fondamentale. Fornisce una valutazione più accurata e approfondita. L'analisi delle dimensioni delle particelle può misurare la distribuzione delle dimensioni delle particelle di una polvere. Include parametri chiave come D10, D50 (diametro mediano) e D90. Questi parametri riflettono meglio le caratteristiche delle particelle della polvere. L'analisi delle dimensioni delle particelle può controllare meglio l'intervallo di dimensioni della polvere ultrafine. Può anche ottimizzare il suo dosaggio nel calcestruzzo. Ciò migliorerà notevolmente le prestazioni complessive del calcestruzzo. Inoltre, l'analisi delle dimensioni delle particelle può aiutarci a comprendere l'uniformità della polvere. Ciò è fondamentale per garantire una qualità del calcestruzzo stabile e costante.

L'applicazione di polvere ultrafine nel calcestruzzo ha un'importanza e dei vantaggi significativi. Può migliorare la gradazione del materiale in polvere e aumentare la densità e la resistenza del calcestruzzo. Può anche aumentare le prestazioni del calcestruzzo attivandolo e ottimizzandone le particelle. L'uso di polvere ultrafine consente di risparmiare energia, ridurre le emissioni e il carbonio. In futuro, la scienza e la tecnologia progrediranno. Mentre ci concentriamo sull'ambiente, la polvere ultrafine avrà più utilizzi nei progetti in calcestruzzo.

Riassumere

Guardando al futuro, abbiamo bisogno di più ricerca in alcune aree. Innanzitutto, dobbiamo studiare le proprietà chimiche e fisiche delle polveri ultrafini. Ciò rivelerà i loro meccanismi microscopici nelle reazioni di idratazione. In secondo luogo, dovremmo ottimizzare il processo di produzione e le attrezzature delle polveri ultrafini. Ciò migliorerà l'efficienza e la qualità del prodotto. In terzo luogo, dobbiamo sviluppare nuovi attivatori e miscele composite per polveri ultrafini.

Ciò migliorerà le prestazioni complessive del calcestruzzo. In quarto luogo, dovremmo ricercare l'uso di polveri ultrafini negli edifici verdi e nello sviluppo sostenibile. Dovremmo promuoverne l'uso in più campi. Le polveri ultrafini saranno fondamentali nei futuri progetti di calcestruzzo. Aiuteranno a realizzare edifici verdi e uno sviluppo sostenibile.