Le microsfere di vetro cave (HGM), come riempitivo nei materiali compositi, sono state ampiamente applicate in campi come rivestimento e verniciatura, materiali speciali ed esplorazione delle risorse grazie alla loro struttura leggera e cava, all'isolamento termico e alle proprietà chimicamente stabili. Negli ultimi anni, nel settore dei rivestimenti, i ricercatori hanno affrontato in modo significativo sfide come la scarsa compatibilità interfacciale e la debole forza di legame interfacciale tra HGM e matrici di resina attraverso tecnologie di modifica. Questi progressi hanno gradualmente mitigato vari difetti nei rivestimenti migliorati con HGM, portando a ambiti di applicazione sempre più ampi e caratteristiche prestazionali più eccezionali. Questo articolo analizzerà brevemente le diverse applicazioni delle microsfere di vetro cave nel campo dei rivestimenti ed esplorerà le loro prospettive future.

Rivestimento termoisolante

L'HGM ha una bassa densità e un'elevata fluidità. Ha anche una bassa conduttività termica. Grazie a queste caratteristiche, funge da importante riempitivo nei materiali compositi per l'isolamento termico. La sua piccola forma sferica cava modifica il modo in cui la luce viaggia quando colpisce il guscio. Ciò migliora la retrodiffusione e la riflettività della luce del rivestimento. Di conseguenza, riduce il passaggio dell'energia della radiazione termica esterna e mantiene il calore fuori. Inoltre, la struttura cava a parete sottile dell'HGM ha una conduttività termica vicina a quella dell'aria [0,026 W/(m·K)]. Questa caratteristica aiuta a ridurre efficacemente la conduzione del calore su entrambi i lati del rivestimento.

Di recente, i ricercatori hanno utilizzato l'HGM in diversi rivestimenti isolanti termici.

L'effetto di isolamento termico si basa su alcuni fattori chiave:

- Dimensione delle particelle

- Densità delle particelle

- Spessore del rivestimento

- Importo aggiunto

I rivestimenti isolanti termici più spessi di solito migliorano l'effetto di isolamento termico di HGM. Tuttavia, possono anche portare a un forte restringimento del film umido durante l'asciugatura, il che riduce significativamente l'adesione del rivestimento. Ridurre lo spessore del rivestimento migliorando al contempo l'adesione è una sfida fondamentale. Abbiamo bisogno di una modifica efficace della superficie e di una dispersione uniforme di HGM. Inoltre, dobbiamo garantire che il rivestimento mantenga eccellenti prestazioni di isolamento termico. Questo equilibrio è fondamentale nella ricerca attuale.

Rivestimento ignifugo

HGM è un materiale inorganico. È incombustibile e ignifugo. Grazie a queste caratteristiche, può essere utilizzato per realizzare rivestimenti ignifughi. HGM funziona come ignifugo rallentando il trasferimento di calore. La sua bassa conduttività termica ritarda il calore esterno dal raggiungere l'interno. Ciò aiuta a rallentare la propagazione della fiamma sulla superficie del rivestimento. Di conseguenza, riduce la velocità di decomposizione termica nel substrato. Inoltre, il peso leggero di HGM riduce la densità di rivestimenti ignifughi spessi e non espandibili. Ciò aiuta a ridurre il carico sui substrati delle strutture in acciaio.

Gli studi dimostrano che i rivestimenti ignifughi con HGM come riempitivo funzionano meglio di quelli con perlite espansa o sepiolite. Ciò è vero anche con la stessa quantità aggiunta. Altri ricercatori hanno combinato HGM con riempitivi. Questi includevano nano-silice, microsfere di silice cava e carburo di boro. Hanno trovato la migliore miscela per le prestazioni ignifughe. HGM nei rivestimenti ignifughi intumescenti impedisce anche ad altri ritardanti di fiamma di espandersi. Ciò può causare il distacco del rivestimento e ridurre la sua resistenza ignifuga. Pertanto, quando utilizzato come riempitivo ignifugo, HGM è più utilizzato nei rivestimenti ignifughi non espansivi.

Rivestimento anticorrosione

L'HGM ha una forte resistenza alla compressione e resiste bene alla corrosione. Ha anche una buona chimico stabilità. Quindi, può essere utilizzato per realizzare rivestimenti anticorrosione. Aumenta la resistenza all'usura e all'impatto nel rivestimento. Riduce anche la porosità. Ciò rallenta l'ingresso di sale e umidità. Di conseguenza, la struttura in acciaio dura più a lungo. Nei rivestimenti anticorrosione, HGM aiuta la polvere di zinco a distribuirsi uniformemente. La sua forma rotonda è come un cuscinetto a sfere. Ciò rende il rivestimento più scorrevole. Impedisce al riempitivo di depositarsi e aumenta l'efficienza della polvere di zinco.

I ricercatori hanno scoperto che sostituire un po' di polvere di zinco con HGM può ridurre i costi di rivestimento. Soddisfa comunque gli standard anticorrosione, ma la resistenza alla nebbia salina sarà inferiore. HGM e gli agenti tissotropici funzionano bene insieme. Impediscono alla polvere di zinco di agglomerarsi o depositarsi. Ciò aiuta a mantenere stabili i rivestimenti anticorrosione durante lo stoccaggio. HGM ha una struttura sferica positiva. Ciò significa che assorbe meno olio rispetto ad altri riempitivi. Quindi, aiuta ad abbassare la viscosità del rivestimento. Di conseguenza, migliora le prestazioni di costruzione. HGM può migliorare la fluidità del rivestimento. Ciò aiuta la polvere di zinco a disperdersi uniformemente. Inoltre, impedisce le crepe della pellicola di vernice e promuove l'auto-riparazione di tali crepe.

Rivestimenti assorbenti radar

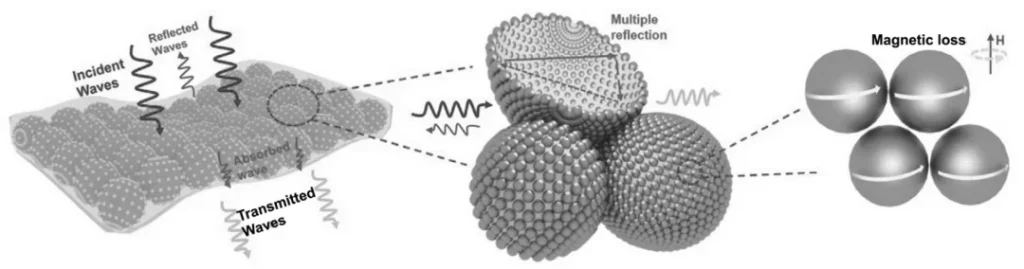

I rivestimenti assorbenti hanno importanti applicazioni nelle armi militari. I rivestimenti assorbenti tradizionali spesso utilizzano riempitivi come ferriti e polveri metalliche. Questi materiali sono densi, il che rende difficile ridurre il peso di armi e attrezzature. L'HGM non assorbe da solo. Tuttavia, se lo si riveste con metalli come Ag, Ni, Co o Cu, diventa un buon materiale assorbente. La struttura cava dell'HGM può riflettere le onde elettromagnetiche più volte. Il metallo sulla sua superficie crea perdita di isteresi e perdita di risonanza ferromagnetica. Questa combinazione fornisce efficacemente schermatura elettromagnetica.

Studi attuali dimostrano che la placcatura chimica del metallo su HGM mira principalmente a creare assorbitori. È raro vederlo utilizzato come riempitivo o adesivo per rivestimenti assorbenti. Rivestire HGM con metallo o ferrite può migliorarne l'uso nei rivestimenti assorbenti. Questo approccio mira a creare materiali sottili, leggeri, larghi e resistenti.

HGM ha fatto notevoli progressi nella ricerca e nello sviluppo. Ha fatto progressi in diverse aree, tra cui rivestimenti termoisolanti, rivestimenti ignifughi, rivestimenti anticorrosione e rivestimenti radar assorbenti. HGM ha progetti entusiasmanti per il campo dei rivestimenti. Si concentrerà sul miglioramento della qualità funzionale. Mira inoltre a ridurre i costi di produzione. L'ottimizzazione dei metodi di modifica è un altro obiettivo chiave. Inoltre, desidera migliorare la dispersione e le proprietà meccaniche. Infine, HGM è pronta a espandersi nel mercato dei rivestimenti a bassa densità.