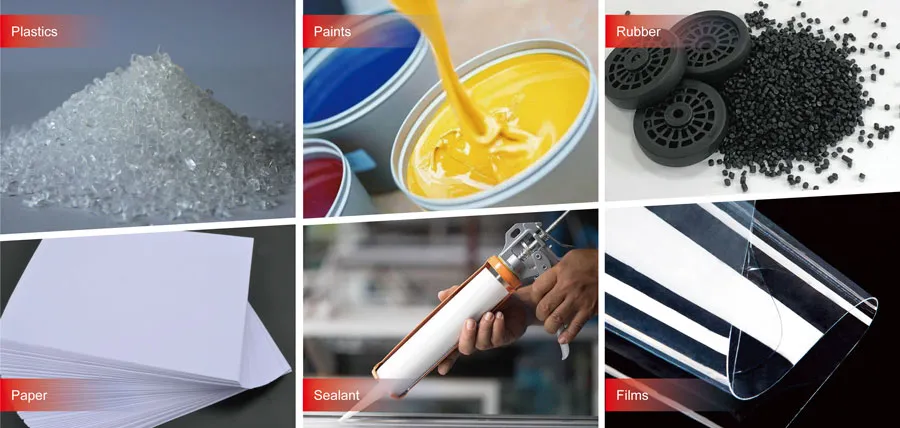

Kalsium karbonat untuk karet dan plastik merupakan aditif yang banyak digunakan untuk meningkatkan sifat-sifat bahan tersebut. Zat aditif serbaguna ini mineral meningkatkan kekuatan dan ketahanan produk karet dan plastik. Ini adalah bahan pengisi murah yang memangkas biaya produksi. Selain itu, kalsium karbonat dapat meningkatkan kualitas bahan-bahan ini. Ini membuatnya lebih mudah dibentuk. Penggunaannya dalam suku cadang otomotif dan barang-barang rumah tangga menunjukkan nilainya dalam produksi. Kalsium karbonat sangat penting. Ini meningkatkan kinerja dan keberlanjutan produk karet dan plastik.

Fitur geometris

Bahan serbuk biasanya digunakan sebagai pengisi dalam bentuk partikel. Bentuk partikel tidak terlalu teratur. Untuk polimer karet dan plastik, bentuk partikel pengisi sangat memengaruhi sifat sistem pengisi. Ini termasuk sifat fisik dan mekanisnya. Oleh karena itu, bentuk partikel bahan serbuk harus menjadi prioritas utama dalam penggunaan.

Untuk partikel yang mudah pecah, kami menggunakan rasio diameter terhadap ketebalan. Rasio ini adalah rasio ukuran bidang (vertikal atau horizontal) terhadap ketebalan partikel. Untuk partikel berserat, kami sering menggunakan rasio aspek. Rasio ini adalah rasio panjang terhadap diameter partikel. Partikel kalsium karbonat sebagian besar berbentuk tetrahedral, heksagonal, atau poligonal. Beberapa berbentuk kotak tidak beraturan. Bentuknya sangat memengaruhi fluiditas dan sifat produk karet dan plastik.

Ukuran partikel

Langkah utama dalam pengisian dan modifikasi teknologi adalah menyebarkan partikel bubuk. Partikel-partikel tersebut harus dicampur secara merata ke dalam matriks polimer karet dan plastik, seperti pulau-pulau di lautan. Ini disebut struktur pulau. Partikel yang lebih kecil meningkatkan sifat sistem pengisian jika dapat disebarkan secara merata. Namun, partikel yang lebih kecil meningkatkan biaya pemrosesan dan mempersulit penyebaran yang seragam. Sangat penting untuk mengetahui ukuran dan distribusi partikel bubuk. Pilihlah partikel berdasarkan kebutuhan aktual. Sekarang, ada banyak cara untuk menggambarkan ukuran dan distribusi partikel bubuk. Industri polimer karet dan plastik menggunakan metode nomor mata jaring.

Tidak ada metode penamaan atau peraturan yang seragam untuk produk tersebut. Artinya, ukuran partikel adalah nomor mesh saringan yang dapat melewati partikel. Nomor mesh dari metode ini mengacu pada ukuran 3D terbesar dari partikel bubuk yang ditentukan. Produk karet dan plastik membutuhkan bubuk kalsium dengan ukuran yang sempit. ukuran partikel kisaran. Klasifikasikan ukuran partikel minimum dan maksimum. Kemudian, kumpulkan produk dalam kisaran tertentu. Ini memastikan dispersi, transparansi, sifat mekanis, dan tingkat penyerapan minyak produk.

Luas permukaan tertentu

Partikel pengisi yang berbeda memiliki kekasaran permukaan yang berbeda. Untuk partikel dengan volume yang sama, luas permukaannya bergantung pada bentuk dan kekasarannya. Bola memiliki luas permukaan terkecil. Luas permukaan spesifik adalah luas permukaan pengisi per satuan massa. Luas permukaan ini berkaitan dengan afinitas antara pengisi dan resin. Luas permukaan ini juga bergantung pada biaya dan tingkat kesulitan perawatan pengisi.

Energi bebas permukaan

Energi bebas permukaan partikel pengisi memengaruhi dispersinya dalam resin matriks. Dengan luas permukaan yang konstan, energi bebas permukaan yang lebih tinggi membuat penggumpalan lebih mudah dan dispersi lebih sulit. Saat merawat permukaan pengisi, mengurangi energi bebas permukaannya merupakan salah satu tujuan utama.

Kepadatan Kalsium Karbonat untuk Karet dan Plastik

Kepadatan pengisi terkait dengan keadaan penumpukan partikel pengisi. Partikel kalsium karbonat ringan berbentuk seperti gelendong. Partikel kalsium karbonat berat berbentuk seperti pecahan batu. Ketika ditumpuk, terdapat celah di antara partikel. Volume yang pertama jauh lebih besar daripada yang kedua. Dengan demikian, kalsium karbonat ringan kurang padat daripada kalsium karbonat berat. Namun, ini tidak berarti bahwa kalsium karbonat ringan ringan dan kalsium karbonat berat berat. Kepadatan partikel tunggalnya hanya sedikit berbeda. Yang pertama adalah 2,4-2,7 g/cm³, dan yang terakhir adalah 2,7-2,9 g/cm³. Dalam pengisian polimer karet dan plastik, kepadatan pengisi penting. Ini memengaruhi kepadatan keseluruhan sistem pengisian. Selain itu, bentuk pengisi dalam matriks polimer penting. Apakah mereka menggumpal? Apakah ada celah antara pengisi dan molekul polimer?

Nilai penyerapan minyak

Nilai penyerapan minyak adalah jumlah dioktil ester (DOP) yang dapat diserap oleh satuan massa bahan pengisi. Pada produk polimer karet dan plastik dengan plasticizer, nilai penyerapan minyak bahan pengisi yang tinggi akan meningkatkan penggunaan plasticizer. Nilai penyerapan minyak bahan pengisi berhubungan dengan ukuran partikel, distribusi, dan struktur permukaannya. Kalsium karbonat ringan memiliki nilai penyerapan minyak beberapa kali lipat dari kalsium karbonat berat. Untuk mencapai efek plasticizing yang sama pada resin, gunakan kalsium karbonat berat. Hal ini dapat mengurangi jumlah plasticizer yang dibutuhkan. Kalsium karbonat berat biasanya memerlukan penyerapan minyak kurang dari 65mL/100g.

Kekerasan Kalsium Karbonat untuk Karet dan Plastik

Itu kekerasan partikel pengisi memiliki sifat ganda. Pengisi dengan kekerasan tinggi dapat meningkatkan ketahanan aus karet dan plastik. Namun, pengisi juga dapat menyebabkan keausan serius pada peralatan pemrosesan dan cetakan. Hal ini disebabkan oleh penambahan pengisi dengan kekerasan tinggi. Jika keausan serius, yang menyebabkan kerugian ekonomi yang besar, penggunaan pengisi akan terpengaruh. Kekerasan Mohs adalah perbandingan relatif kemampuan menggores di antara bahan. Kekerasan Mohs kuku manusia adalah 2, yang dapat menggores bedak, tetapi tidak berdaya pada kalsit.

Tentu saja, bahan pengisi dengan kekerasan yang berbeda akan menyebabkan keausan yang berbeda pada peralatan pemrosesan. Untuk kekerasan bahan pengisi tertentu, partikel yang lebih besar akan lebih banyak merusak permukaan logam peralatan pemrosesan. Setelah mencapai ukuran tertentu, bahan pengisi akan stabil.

Selain itu, intensitas keausan berhubungan dengan perbedaan kekerasan antara dua bahan penggilingan. Secara umum diyakini bahwa ketika kekuatan logam 1,25 kali lebih tinggi dari kekerasan bahan abrasif, maka keausannya rendah. Ketika kekuatan logam 0,8-1,25 kali kekerasan bahan abrasif, maka keausannya sedang. Ketika kekuatan logam 0,8 kali lebih rendah dari kekerasan bahan abrasif, maka keausannya tinggi. Misalnya, baja paduan 38CrMoAl adalah logam yang digunakan untuk laras dan sekrup ekstruder polimer karet dan plastik. Setelah nitriding, kekerasan Vickers-nya adalah 800-900. Kalsium berat sekitar 140. Menggunakan ekstruder pada karet dan plastik dengan kalsium karbonat menyebabkan beberapa keausan.

Namun, hal itu tidak terlalu terlihat, setidaknya dapat ditoleransi. Namun, kekerasan Vickers dari manik-manik kaca abu terbang dan pasir kuarsa berada di atas 1000. Polimer karet dan plastik akan menyebabkan keausan parah pada baja nitrida. Setelah memproses puluhan ton material, lapisan nitrida sekrup akan hilang. Ketebalannya sekitar 0,4 mm. Nitrida dapat meningkatkan kekerasan Vickers baja 45 menjadi sekitar 2000. Sekrup yang diisi dengan manik-manik kaca atau pasir kuarsa yang sama hanya mengalami sedikit keausan. Hal itu setara dengan keausan dari kalsium karbonat berat pada baja nitrida.

Putihnya Kalsium Karbonat untuk Karet dan Plastik

Keputihan pengisi sangat penting. Keputihan memengaruhi warna dan tampilan produk karet dan plastik yang diisi. Secara umum, keputihan yang lebih tinggi berarti dampak yang lebih kecil pada warna karet dan plastik yang diisi. Keputihan hanya memengaruhi kecerahan warna. Saat ini tidak ada pengisi yang sepenuhnya transparan. Jadi, polimer karet dan plastik yang diisi sering kali buram. Jika pengisi tidak berwarna putih atau dengan warna lain, hanya produk polimer karet dan plastik berwarna hitam atau gelap yang dapat dibuat.

Indeks bias

Polimer karet dan plastik memiliki indeks bias cahaya yang sangat berbeda. Indeks bias polimer karet dan plastik umum adalah sekitar 1,50 – 1,60. Jika pengisi bubuk memiliki indeks bias yang sama dengan matriks karet atau plastik, maka akan menyebabkan perisai cahaya rendah saat ditambahkan ke karet dan plastik dasar. Jika tidak, polimer karet dan plastik yang diisi memiliki efek perisai cahaya yang kuat. Untuk sebagian besar mineral, mereka memiliki lebih dari satu indeks bias.

Misalnya, garam adalah kristal kubik yang umum. Kaca adalah zat amorf non-kristalin yang isotropik. Kristal seperti kalsit dan kuarsa memiliki dua sumbu minor yang sama. Keduanya tegak lurus terhadap sumbu ketiga (utama). Ketika cahaya merambat sepanjang sumbu panjang, kecepatan perambatannya tidak berubah. Namun, ketika cahaya merambat ke arah lain, cahaya terbagi menjadi dua berkas. Kecepatannya berbeda, jadi ada dua indeks bias. Dua indeks bias kalsit adalah 1,658 dan 1,486, dan dua indeks bias kuarsa adalah 1,553 dan 1,554.

Penyerapan dan pemantulan cahaya

Cahaya ultraviolet dapat merusak makromolekul polimer. Rentang panjang gelombang cahaya ultraviolet adalah 0,01~0,4μm. Karbon hitam dan grafit dapat menyerap cahaya dalam rentang panjang gelombang ini. Jadi, sebagai pengisi, mereka dapat melindungi polimer yang diisi dari degradasi UV. Beberapa zat dapat menyerap cahaya ultraviolet. Mereka juga dapat mengubah cahaya UV dengan panjang gelombang yang lebih pendek menjadi cahaya tampak dengan panjang gelombang yang lebih panjang dengan memancarkannya kembali. Sebagai pengisi, ia dapat menghalangi sinar UV dan meningkatkan cahaya tampak. Sinar inframerah adalah gelombang cahaya dengan panjang gelombang 0,7μm atau lebih. Beberapa pengisi dapat menyerap atau memantulkan gelombang cahaya dalam rentang panjang gelombang ini. Bahan pengisi dalam film rumah kaca, seperti mika dan kaolin, dapat mengurangi transmisi inframerah. Pengisi ini termasuk bedak talk. Ini akan sangat meningkatkan isolasi termal film.

Sifat listrik

Logam merupakan konduktor listrik yang sangat baik. Jadi, penggunaan serbuk logam sebagai pengisi dapat memengaruhi sifat listrik karet dan plastik yang diisi. Jika jumlah pengisi sedikit, dan resin membungkus setiap partikel logam, sifat listriknya tidak akan berubah secara tiba-tiba. Karet dan plastik yang diisi hanya akan berubah saat pengisi bersentuhan dengan partikel logamnya. Ini akan mengurangi resistivitas volume secara signifikan. Semua pengisi mineral merupakan isolator listrik.

Bahan pengisi tidak boleh memengaruhi sifat listrik polimer karet dan plastik. Lingkungan akan menyebabkan lapisan molekul air mengembun pada partikel pengisi. Sifat permukaan pengisi memengaruhi ikatan molekul air dengannya. Bentuk dan kekuatan ikatan bervariasi sesuai dengan sifat permukaan. Jadi, sifat listrik pengisi dalam resin mungkin berbeda dari sifat listrik pengisi itu sendiri. Selain itu, selama penghancuran dan penggilingan, pengisi dapat menghasilkan listrik statis. Hal ini disebabkan oleh putusnya ikatan valensi. Agregat yang teradsorpsi terbentuk, terutama saat memproduksi pengisi yang sangat halus.

Kelembaban Kalsium Karbonat untuk Karet dan Plastik

Kalsium karbonat tidak mudah menyerap air. Kalsium karbonat tidak memiliki struktur atau air kristal. Namun, dalam pengerjaan bijih biasa, partikel bubuknya sangat kecil. Mereka menyerap air dengan mudah. Polimer karet dan plastik memiliki kebutuhan air yang sangat rendah. Standarnya adalah 0,5% atau kurang. Dalam praktiknya, kadar air harus ≤ 0,3%. Semakin rendah kadar air, semakin sedikit pengaruhnya terhadap produk polimer karet dan plastik.

Karakteristik berbagai pabrik penggilingan kalsium karbonat

Lini produksi penggilingan dan pengklasifikasian bola untuk memproduksi bubuk kalsium karbonat

Ball mill sering dikombinasikan dengan classifier untuk membentuk lini produksi penuh. Ini terutama menghasilkan D97, bubuk kalsium karbonat giling 5 hingga 45μm dan bubuk ultrafine. Berbagai model pabrik bola host, outputnya juga berbeda. Secara umum, output tahunan ball mill adalah antara 10.000 ton dan 200.000 ton.

Teknologi canggih dan produk berkualitas tinggi telah menuai pujian dari pengguna kelas menengah hingga kelas atas. Operasionalnya yang stabil semakin meningkatkan reputasinya.

Mesin penggiling bubuk mikro untuk memproduksi bubuk kalsium karbonat

Sesuai dengan namanya, bubuk mikro pabrik rol menghancurkan material. Alat ini bekerja dengan cara menggulung dan menggiling menggunakan rol cincin multi-lapis. Alat ini terutama digunakan untuk menghasilkan bubuk ultrafine berukuran 8-45μm.

Model penggilingan bubuk mikro umum kami memiliki 21 rol, 28 rol, dan 34 rol. Semakin banyak jumlah rol penggiling, semakin besar pula hasilnya.