Lampu kalsium karbonat Modifikasi ini meningkatkan sifat-sifatnya untuk penggunaan industri tertentu. Modifikasi ini dapat menggunakan berbagai teknik. Teknik-teknik tersebut meliputi perawatan permukaan dan penambahan aditif fungsional. Teknik-teknik ini meningkatkan sifat-sifat seperti dispersibilitas, stabilitas, dan kompatibilitas dengan bahan-bahan lain.

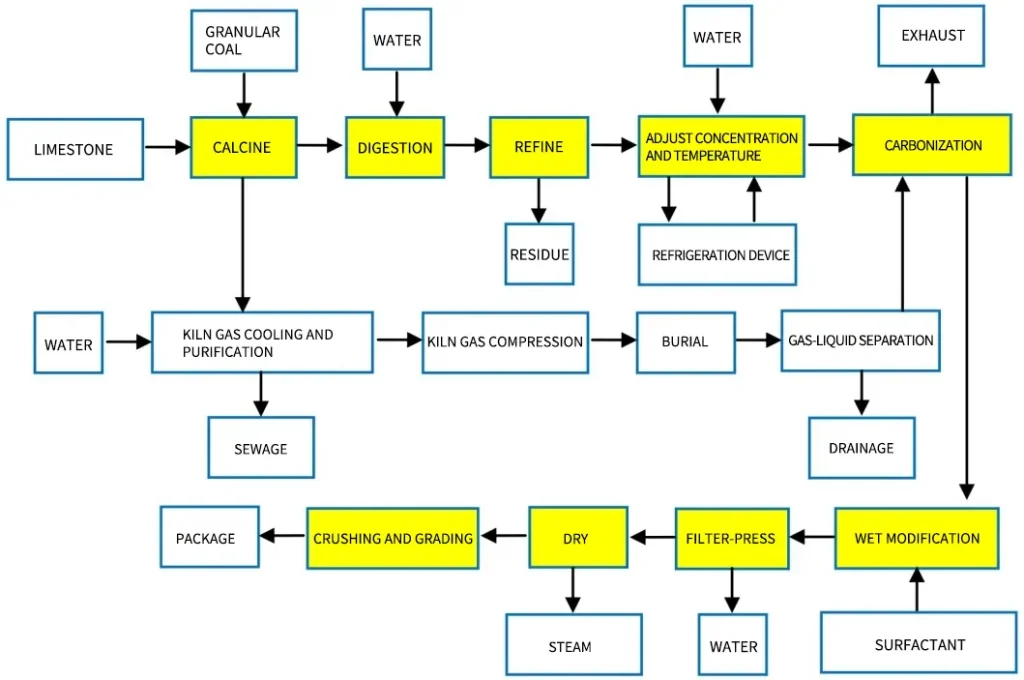

Batu kapur digunakan untuk membuat kalsium karbonat ringan. Ini dipanaskan untuk menghasilkan kapur (kalsium oksida) dan karbon dioksida. Kemudian ditambahkan air untuk membuat susu jeruk nipis (kalsium hidroksida). Karbon dioksida kemudian ditambahkan untuk membuat kalsium karbonat. Kemudian dikeringkan dan dihancurkan.

Teknologi dan peralatan produksi kalsium karbonat ringan

Dalam industri, kalsium karbonat ringan umumnya diproduksi melalui karbonisasi. Sistem reaksi karbonisasi ada pada metode karbonisasi. Ini adalah sistem tiga fase gas-cair-padat. Ini terutama mencakup tahapan berikut:

Kapur dan batu bara dicampur dalam proporsi tertentu. Kemudian, mereka dipanaskan dalam tungku poros pencampur untuk membuat kalsium oksida dan karbon dioksida.

Pencernaan: Kapur yang dikalsinasi dihilangkan keraknya. Kemudian memasuki tangki pencernaan untuk bereaksi dengan air untuk membuat susu jeruk nipis.

Karbonisasi terjadi setelah susu jeruk nipis dimurnikan. Bereaksi dengan gas kiln pada suhu dan konsentrasi tertentu. Kemudian mengalami karbonisasi.

Dehidrasi, pengeringan, dan penilaian: dehidrasi filter press, pengeringan, penghancuran, penilaian, dan pengemasan.

Kalsinasi

Kalsinasi batu kapur adalah kunci dalam menghasilkan kalsium karbonat ringan yang baik. Ini juga menghemat energi dan mengurangi konsumsi. Ini bukan hanya soal penggunaan energi dalam pembuatan kapur tohor. Hal ini juga mempengaruhi penggunaan energi proses secara keseluruhan. Sebagian besar perusahaan domestik menggunakan tanur vertikal berbahan campuran. Mereka menggunakannya untuk mengkalsinasi batu kapur. Perusahaan yang lebih maju menggunakan kiln vertikal cangkang baja. Mereka memiliki mekanisasi tinggi dan struktur yang lengkap. Cukup banyak perusahaan yang masih menggunakan kiln vertikal dengan struktur bata-beton. Beberapa perusahaan menggunakan tanur vertikal berbahan bakar gas yang canggih. Mereka juga menggunakan kiln tabung tunggal dan tabung ganda. Kiln ini memiliki penyimpanan panas aliran paralel. Mereka berasal dari luar negeri.

Kiln vertikal baru:

mengkalsinasi batu kapur dengan bahan bakar gas atau bahan bakar cair sebagai pengganti batu bara dan kokas. Ubah jenis bahan campuran menjadi jenis bahan bakar langsung. Selain itu, gunakan jenis aliran paralel dan penyimpanan termal. Selain itu, gunakan jenis silinder magnetik dan kiln vertikal lainnya untuk kalsinasi. Industri kapur telah menunjukkan bahwa penggunaan bahan bakar gas dan cair dalam tanur vertikal mempunyai banyak manfaat. Hal ini telah ditunjukkan baik di dalam maupun di luar negeri. Hal ini mencakup perekonomian, teknologi, kualitas produk, keselamatan pekerja, dan seberapa keras pekerjaannya.

Tempat pembakaran putar:

Batu kapur dikalsinasi dalam tanur putar dengan gas atau cairan sebagai bahan bakar. Partikel batu kapur berukuran 5-10 mm. Suhu kalsinasi dikurangi menjadi 800-1100℃. Kapur yang dihasilkan mempunyai banyak keunggulan. Memiliki aktivitas tinggi, tidak menimbulkan polusi, dan mudah dicerna. Selain itu, hanya memerlukan sedikit penghilangan terak. Telah berhasil digunakan dalam produksi kalsium karbonat ringan di luar negeri.

Tungku kalsinasi suspensi:

Peralatan ini memiliki ciri-ciri berikut. Pembakaran, perpindahan panas, dan dekomposisi terjadi di ruang yang sama. Selain itu, pembakaran tanpa api dan perpindahan panas kilat terjadi secara instan. Fase gas-padat mencapai suhu stabil secara instan. Sistem tertutup dan beroperasi pada tekanan negatif. Aman dan higienis. Itu dapat dikontrol dengan komputer mikro. Ini memiliki kontrol otomatis yang tinggi. Itu menghasilkan produk yang stabil dan tidak tercemar. Peralatan ini memiliki teknologi dan peralatan yang matang dalam produksi industri semen.

Tungku kalsinasi dinamis siklon:

Peralatan ini mencampur bahan hasil kalsinasi dengan gas panas. Ini menyelesaikan perhitungan instan dalam aliran. Ini memiliki suhu yang dapat disesuaikan dan beroperasi terus menerus. Ini menjaga suhu gas-padat di dalam tungku dan mentransfer panas dengan cepat. Ini memiliki perbedaan suhu yang kecil pada material. Ia menggunakan sedikit energi dan mengoperasikan sistem tertutup. Ini tidak mencemari material maupun lingkungan. Ia juga memiliki penyesuaian otomatis yang mudah. Ini sedang dipromosikan di Tiongkok dan memiliki pengalaman sukses dalam kalsinasi kaolin.

Ini adalah tungku kalsinasi kapur aktif. Ia menggunakan batu bara bitumen sebagai bahan bakarnya. Ini memanaskan batu kapur secara tidak langsung. Batu kapur memenuhi persyaratan kualitas khusus di ZDB6001-85. Aktivitas jeruk nipis mencapai 330-360 derajat (mL). Tungku tersebut membuat kapur aktif dengan memanaskan batu kapur. Kapur tidak tercemar oleh belerang dan unsur berbahaya lainnya, debu, dll dalam gas buang dari pembakaran batu bara. Ia juga sangat aktif dan tidak menambahkan karbon. Gas CO2 dibuat selama kalsinasi. Itu tidak bercampur dengan gas buang. Itu murni dan dapat didaur ulang.

Karbonisasi

Reaksi karbonasi adalah langkah kuncinya. Itu dalam pembuatan kalsium karbonat. Menara memiliki struktur yang berbeda. Struktur tersebut menyebabkan volume, laju aliran, area kontak, dan kecepatan kontak yang berbeda. Faktor-faktor ini mempengaruhi reaktan: gas karbon dioksida dan emulsi kalsium hidroksida. Variabel-variabel ini secara langsung mempengaruhi kualitas dan kualitas kristal kalsium karbonat.

Saat ini, menara karbonisasi yang paling banyak digunakan mencakup jenis gelembung dan semprotan. Ada juga menara pengaduk intermiten dan perangkat ultra-gravitasi. Bentuk dan ukuran partikel akan berubah pada proses karbonisasi. Perubahan ini disebabkan oleh pengontrol bentuk dan kondisi. Kondisi tersebut meliputi suhu, konsentrasi kalsium hidroksida, kecepatan pengadukan, dan ventilasi CO2.

Kering

Dalam pembuatan kalsium karbonat ringan, pengeringan merupakan pengguna energi utama. Hal ini juga mempengaruhi kualitas produk. Hal ini dilakukan dengan mengendalikan kotoran seperti bintik hitam, pH, dan sedimen. Oleh karena itu, sangat mendesak untuk memilih peralatan pengeringan dengan penggunaan energi rendah, berkapasitas tinggi, dan berteknologi ramah lingkungan.

Perusahaan kalsium karbonat ringan sering menggunakan pengering drum. Mereka juga menggunakan pengering tabung putar, pengering sabuk jaring, pengering cakram, pengering dayung, dan pengering flash putar untuk pengeringan.

Tentu saja, beberapa perusahaan juga menggunakan kombo dua tingkat. Mereka menggunakannya untuk mengeringkan kalsium karbonat ringan. Misalnya, sebuah perusahaan di Sichuan menggunakan pengering flash putar. Mereka juga menggunakan proses pengeringan dayung berongga. Pertama, ia menggunakan efek pengeringan dan penghancuran yang cepat dari pengeringan flash putar. Ini mengeringkan kue filter kalsium karbonat dari 35% menjadi sekitar 8%. Kemudian, dimasukkan ke dalam pengering dayung berongga untuk mencapai kelembapan kurang dari 0,2%.

Teknologi dan peralatan modifikasi permukaan kalsium karbonat ringan

Cara kalsium karbonat menyebar dan memodifikasinya secara langsung mempengaruhi penggunaannya. Hal ini juga mempengaruhi di mana hal itu dapat diterapkan. Ini adalah teknologi kunci untuk industri kalsium karbonat. Teknologi untuk menyebarkan dan mengubah kalsium karbonat ringan bahkan lebih penting lagi. Ini lebih penting daripada proses pembuatan kalsium karbonat. Permukaan kalsium karbonat ringan dimodifikasi dalam dua cara: basah dan kering.

Aktivasi basah dilakukan dengan menambahkan aktivator ke pelarut, seperti air. Kemudian, aduk kalsium karbonat di dalamnya untuk melapisi permukaannya. Terakhir, keringkan. Ini biasanya dilakukan di perusahaan. Mereka membuat kalsium karbonat ringan atau nano. Pengubah permukaan yang umum termasuk asam stearat (garam), fosfat, dan asam fosfat terkondensasi. Mereka juga termasuk surfaktan garam amonium kuarterner. Metode basah adalah metode perawatan permukaan kalsium karbonat tradisional. Ia bekerja dengan surfaktan yang larut dalam air. Keuntungan dari metode ini adalah keseragaman lapisan dan kualitas produksi yang tinggi. Namun, pengeringan memerlukan kontrol suhu dan kondisi tertentu. Beberapa agen perawatan permukaan tidak larut dalam air atau mudah terurai dalam air. Penggunaan reagen organik lainnya memiliki masalah biaya dan keamanan.

Salah satu metode modifikasi kering adalah dengan memasukkan bubuk kalsium karbonat ke dalam modifikator. Kemudian, tambahkan pengubah permukaan. Gunakan mixer dan panaskan agar menempel pada kalsium karbonat. Hal ini membuat partikelnya termodifikasi.

Peralatan modifikasi permukaan kering sama untuk kalsium karbonat ringan dan berat. Ini terutama mencakup Pengubah permukaan bubuk kontinu tiga rol CRM. Itu juga punya pabrik pin, pabrik sel, dan pusaran air pabrik turbo pengubah.

Beberapa peralatan modifikasi kering

Baru-baru ini, modifikasi kalsium karbonat ringan telah menarik perhatian dalam plastik, karet, dan cat. Dengan menyesuaikan kalsium karbonat ringan, produsen dapat meningkatkan produk mereka. Hal ini menghasilkan daya tahan yang lebih baik, biaya yang lebih rendah, dan kualitas yang lebih tinggi.