Pada tahun 1989, SONY menemukan kokas minyak bumi dapat menggantikan litium dalam baterai yang dapat diisi ulang. Hal ini menandai dimulainya aplikasi baterai litium-ion skala besar. Penelitian tentang bahan anoda dimulai sejak saat itu. Selama 30 tahun berikutnya, muncul tiga generasi bahan anoda. Bahan-bahan ini meliputi karbon, litium titanat, dan bahan berbasis silikon. Artikel ini mengklasifikasikan Bahan Anoda Baterai Litium berdasarkan struktur dan secara singkat memperkenalkan karakteristik dan kinerjanya. Buku ini juga mengulas kemajuan dalam perbaikan material dan arah pengembangan. Fokusnya adalah pada material anoda berdensitas energi tinggi generasi berikutnya. Tren masa depan dan status terkini material ini disorot.

Bahan Karbon

Bahan karbon merupakan bahan anoda baterai litium komersial yang paling banyak digunakan saat ini. Bahan-bahan tersebut terutama meliputi grafit alami, grafit buatan, karbon keras, karbon lunak, dan MCMB. Sebelum anoda generasi berikutnya matang, karbon—terutama grafit—akan tetap menjadi pilihan utama.

Grafit

Grafit dibagi menjadi jenis alami dan buatan berdasarkan bahan baku dan metode pengolahan. Karena potensi litiumnya rendah, efisiensi awal tinggi, stabilitas siklusnya baik, dan biayanya rendah, grafit telah menjadi bahan anoda yang ideal untuk aplikasi baterai litium-ion saat ini.

Grafit alami: Biasanya menggunakan serpihan grafit alam sebagai bahan baku, diproses menjadi grafit bulat melalui modifikasi.

Meskipun digunakan secara luas, grafit alami memiliki beberapa kelemahan: Banyaknya cacat permukaan dan luas permukaan spesifik yang besar menyebabkan efisiensi awal yang rendah. Dengan elektrolit berbasis PC, ko-interkalasi ion litium terlarut yang parah terjadi, yang menyebabkan pemuaian dan pengelupasan lapisan. Anisotropi yang kuat membatasi penyisipan litium ke bidang tepi, yang mengakibatkan kinerja laju yang buruk dan risiko pelapisan litium.

Modifikasi grafit alam:

Untuk mengatasi cacat permukaan dan toleransi elektrolit yang buruk pada grafit alam, berbagai surfaktan digunakan untuk modifikasi.

Untuk mengatasi anisotropi kuat dalam grafit alam, produksi industri sering menggunakan pembentukan mekanis untuk sferoidisasi. Pabrik jet menggunakan tumbukan udara untuk menyebabkan tumbukan partikel dan memangkas tepi yang tajam. Metode ini menghindari doping pengotor dan menawarkan efisiensi sferoidisasi yang tinggi.

Akan tetapi, hal itu menyebabkan penghancuran partikel secara signifikan, sehingga menghasilkan hasil yang rendah.

Grafit buatan: Biasanya dibuat dari kokas minyak bumi padat atau prekursor kokas jarum, menghindari cacat permukaan yang ditemukan pada grafit alami. Namun, grafit alami masih memiliki kinerja laju yang buruk, perilaku suhu rendah, dan pelapisan litium karena anisotropi kristal. Tidak seperti grafit alami, grafit buatan dimodifikasi dengan merestrukturisasi morfologi partikel untuk mengurangi indeks orientasi (OI). Umumnya, kokas jarum 8–10 μm digunakan sebagai prekursor, dengan pitch atau pengikat yang dapat digrafitisasi serupa. Melalui perlakuan tanur putar, beberapa partikel diikat menjadi partikel sekunder (D50: 14–18 μm), kemudian digrafitisasi, yang secara efektif menurunkan nilai OI.

Karbon lunak

Karbon lunak, juga dikenal sebagai karbon yang dapat digrafitisasi, mengacu pada bahan karbon amorf yang dapat digrafitisasi di atas 2500 °C. Bergantung pada suhu sintering prekursor, karbon lunak dapat membentuk tiga struktur kristal: amorf, turbostratik (tidak teratur), dan struktur grafit—yang terakhir adalah grafit buatan yang umum. Karbon lunak amorf, dengan kristalinitas rendah dan jarak antarlapisan yang besar, memiliki kompatibilitas elektrolit yang baik. Hasilnya, ia menawarkan kinerja suhu rendah yang sangat baik dan kemampuan laju yang baik, yang menarik perhatian luas.

Karbon lunak memiliki kapasitas ireversibel yang tinggi selama pengisian dan pengosongan pertama, tegangan keluaran yang lebih rendah, dan tidak ada dataran tinggi pengisian/pengosongan yang jelas. Akibatnya, umumnya tidak digunakan secara independen sebagai bahan anoda melainkan sebagai lapisan atau komponen.

Karbon keras

Karbon keras, juga dikenal sebagai karbon yang tidak dapat digrafitisasi, sulit untuk digrafitisasi bahkan pada suhu di atas 2500°C. Karbon keras biasanya diproduksi dengan perlakuan panas prekursor pada suhu 500–1200°C. Jenis umum karbon keras meliputi karbon resin, karbon pirolisis polimer organik, karbon hitam, dan karbon biomassa. Resin fenolik, ketika dipirolisis pada suhu 800°C, membentuk karbon keras dengan kapasitas pengisian awal hingga 800 mAh/g, dan jarak antarlapis d002 lebih besar dari 0,37 nm (dibandingkan dengan 0,3354 nm untuk grafit). Jarak antarlapis yang lebih besar memfasilitasi penyisipan dan ekstraksi ion litium, sehingga memberikan kinerja pengisian/pengosongan yang sangat baik pada karbon keras. Hal ini menjadikan karbon keras sebagai fokus penelitian baru untuk bahan anoda. Namun, kekurangannya meliputi kapasitas ireversibel awal yang tinggi, histeresis plateau tegangan, densitas tap yang rendah, dan kecenderungan untuk menghasilkan gas, yang tidak dapat diabaikan.

Bahan litium titanat

Litium titanat (LTO): Litium titanat (LTO) adalah oksida komposit yang terdiri dari litium metalik dan titanium logam transisi potensial rendah. Litium titanat termasuk dalam seri AB₂X₄ larutan padat tipe spinel. LTO memiliki kapasitas spesifik teoritis sebesar 175 mAh/g, dengan kapasitas spesifik aktual lebih dari 160 mAh/g. Litium titanat merupakan salah satu Bahan Anoda Baterai Litium yang telah dikomersialkan.

Keuntungan

Properti tanpa regangan: LTO memiliki parameter kisi a = 0,836 nm. Selama pengisian/pengosongan, penyisipan/pengekstrakan litium memiliki dampak minimal pada struktur kristalnya. Hal ini mencegah perubahan struktural akibat ekspansi/kontraksi volume, sehingga memberikan stabilitas elektrokimia dan siklus hidup yang sangat baik.

Tidak ada risiko pelapisan litium: LTO memiliki potensi penyisipan litium yang tinggi sebesar 1,55 V. Tidak ada lapisan SEI yang terbentuk selama pengisian awal, sehingga menghasilkan efisiensi siklus pertama yang tinggi, stabilitas termal yang baik, resistansi antarmuka yang rendah, dan kinerja suhu rendah yang sangat baik—dapat mengisi daya pada suhu -40°C.

Konduktor ion cepat 3D: LTO memiliki struktur spinel 3D, dengan jalur litium jauh lebih besar daripada jarak antarlapisan grafit.

Konduktivitas ioniknya satu tingkat lebih tinggi daripada grafit, sehingga ideal untuk pengisian/pengosongan daya berkecepatan tinggi.

Kerugian

LTO juga memiliki kekurangan karena kapasitas spesifiknya yang rendah dan plateau tegangan, yang mengakibatkan kepadatan energi yang rendah. Bentuk nanostrukturnya sangat higroskopis, yang menyebabkan pembentukan gas yang parah dan siklus suhu tinggi yang buruk. Proses fabrikasi materialnya rumit dan mahal. Akibatnya, biaya sel LTO lebih dari tiga kali lebih tinggi daripada biaya sel LFP energi-ekuivalen (litium besi fosfat) sel.

Aplikasi bahan

Keunggulan dan kekurangan LTO sangat menonjol, dengan karakteristik kinerja yang cukup ekstrem. Oleh karena itu, LTO paling baik diterapkan di bidang khusus yang dapat memanfaatkan sepenuhnya kekuatannya. Saat ini, baterai LTO terutama digunakan di bus BRT listrik murni perkotaan, bus hibrida listrik, dan layanan pengaturan frekuensi jaringan listrik serta pemangkasan beban puncak.

Bahan berbasis silika

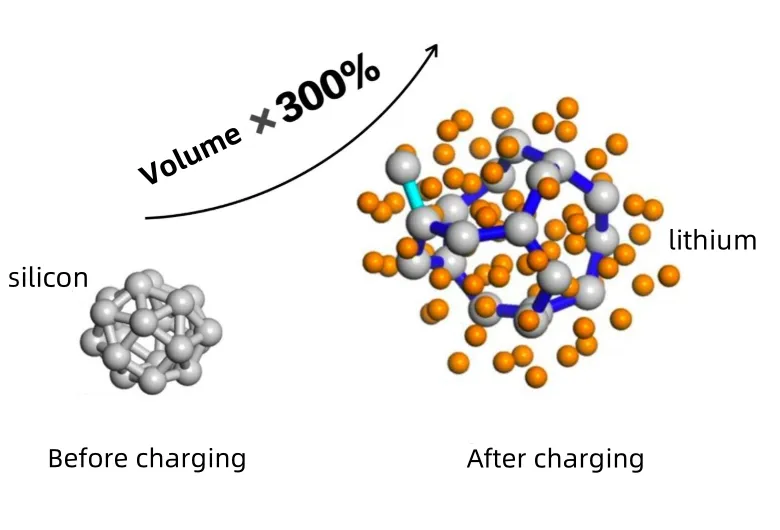

Silikon dianggap sebagai salah satu Bahan Anoda Baterai Litium yang paling menjanjikan, dengan kapasitas spesifik teoritis hingga 4200 mAh/g—lebih dari 10 kali lipat kapasitas grafit. Potensi penyisipan litiumnya lebih tinggi daripada karbon, sehingga mengurangi risiko pelapisan litium dan meningkatkan keamanan. Penelitian saat ini berfokus pada dua arah utama: komposit karbon nano-silikon dan bahan anoda silikon oksida (SiOx).

Tantangan aplikasi:

- Ekspansi dan kontraksi volume besar selama litiasi/delitiasi menyebabkan penghancuran partikel dan kerusakan struktur elektroda, yang menyebabkan kegagalan kinerja elektrokimia.

- Pemecahan dan pembentukan ulang film SEI yang berkelanjutan akibat perubahan volume menghabiskan elektrolit dan litium reversibel, mempercepat pemudaran kapasitas dan menurunkan efisiensi pengisian/pengosongan secara drastis.

Untuk mengatasi masalah ini, para peneliti telah aktif mengeksplorasi metode baru untuk meningkatkan kinerja anoda silikon. Pendekatan yang umum adalah menggunakan grafit sebagai bahan dasar dan menambahkan 5%–10% berdasarkan massa nano-silikon atau SiOx. Kemudian dilapisi dengan karbon untuk menekan perubahan volume dan meningkatkan stabilitas siklus.

Kesimpulan

Makalah ini merangkum karakteristik struktural dan fitur fungsional berbagai bahan anoda baterai lithium-ion. Makalah ini mengulas kemajuan penelitian terkini tentang berbagai bahan anoda yang digunakan dalam baterai lithium-ion. Dengan perbaikan dan modifikasi berkelanjutan, bahan berbasis silikon telah muncul sebagai anoda generasi berikutnya yang paling menjanjikan. Namun, ekspansi volume besar yang melekat dan kinerja siklus yang buruk menghambat aplikasi skala besar.

Banyak metode modifikasi terkini menghadapi tantangan seperti proses yang rumit dan biaya yang tinggi. Hal ini memerlukan pemahaman yang lebih mendalam tentang prinsip-prinsip dasar dan pengembangan metode yang sederhana dan efisien untuk menghasilkan material nano-silikon komposit. Tujuannya adalah untuk menciptakan baterai lithium-ion dengan ekspansi rendah, efisiensi awal yang tinggi, kemampuan laju tinggi, dan keamanan—yang membuka jalan bagi anoda silikon untuk menggantikan grafit dan mencapai terobosan dalam aplikasi kendaraan listrik.

Bubuk epik

Bubuk Epik, 20+ tahun pengalaman kerja di industri bubuk ultrafine. Secara aktif mempromosikan pengembangan bubuk ultra-fine di masa depan, dengan fokus pada proses penghancuran, penggilingan, pengklasifikasian, dan modifikasi bubuk ultra-fine. Hubungi kami untuk konsultasi gratis dan solusi yang disesuaikan! Tim ahli kami berdedikasi untuk menyediakan produk dan layanan berkualitas tinggi guna memaksimalkan nilai pemrosesan bubuk Anda. Epic Powder—Ahli Pemrosesan Bubuk Tepercaya Anda!