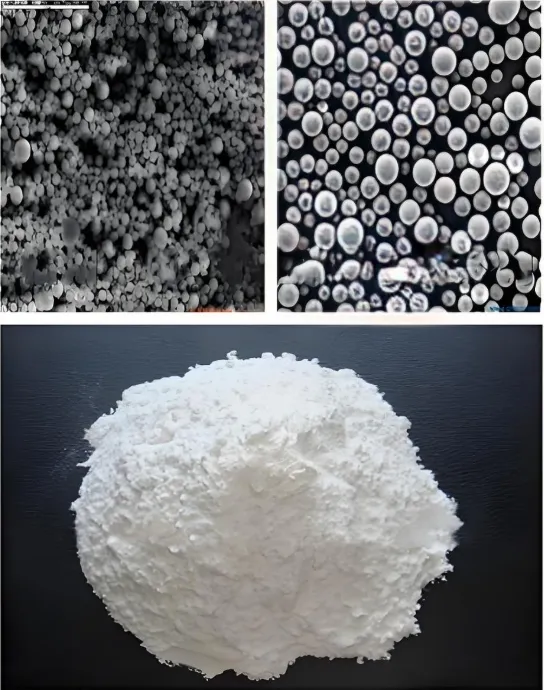

Poudre de silice sphérique est un matériau sphérique à base de dioxyde de silicium. Il possède d'excellentes propriétés et des applications importantes. Ses particules sont des sphères régulières. Comparé à la silice irrégulière, poudre de silice sphérique Il est généralement très pur et étroit. la taille des particules Répartition homogène. Sa blancheur est excellente. Sa fluidité et sa dispersion sont excellentes. Ces propriétés lui permettent une dispersion homogène dans divers matériaux, favorisant ainsi ses performances fonctionnelles.

Les méthodes de préparation de la silice sphérique peuvent être grossièrement divisées en deux catégories : la méthode physique et chimique méthode. Cela dépend si des changements chimiques se produisent pendant la préparation.

Méthode physique

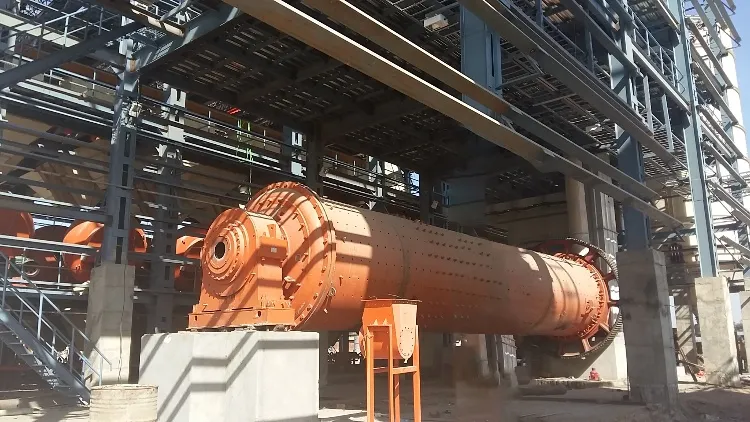

Broyage à boulets

Utilise des équipements de broyage et de classification pour produire de la poudre ultrafine.

Selon l'état du matériau, il existe des méthodes sèches et humides. Le broyage humide utilise l'eau comme milieu porteur. Les particules sont broyées par un broyeur à agitation. Cela permet d'obtenir des produits ultrafins avec une bonne dispersion. La granulométrie est également relativement uniforme.

Méthode de pulvérisation

Cette méthode consiste à sécher rapidement la matière première liquide dans un sécheur par atomisation afin d'obtenir l'échantillon. Plus précisément, la matière première liquide passe d'abord dans l'atomiseur pour former de fines gouttelettes, puis celles-ci entrent en contact avec de l'air chaud. L'humidité contenue dans la matière première commence à migrer vers l'extérieur, les particules de matière première s'agglomérent et le produit souhaité est obtenu après séchage.

Méthode de sphéronisation à la flamme

Dans un environnement à haute température (entre 1600 et 2000 °C), les bords et les angles de la poudre fondent progressivement après chauffage. Des sphères se forment alors progressivement sous l'effet de la tension superficielle. Si la poudre de quartz ordinaire est utilisée comme matière première, la poudre de silicium sphérique peut être préparée par la méthode de la flamme oxygène-acétylène. Cela permet d'obtenir une surface lisse et un taux de sphéronisation pouvant atteindre 95%.

Méthode de fusion à la flamme

Tout d'abord, la micropoudre de silicium angulaire est utilisée comme matière première et soumise à des opérations de prétraitement telles que le concassage, le criblage et la purification. Elle est d'abord broyée par un broyeur à jet. Après un prétraitement en plusieurs étapes, le matériau présentant une granulométrie appropriée est filtré. L'acétylène, le gaz naturel et d'autres gaz sont ensuite utilisés comme source de chaleur pour la poudre fondue. La flamme générée par la combustion de ces gaz est propre et non polluante. La micropoudre de silicium angulaire de granulométrie appropriée est ensuite fondue instantanément à haute température par la méthode de fusion à la flamme haute température. Elle est ensuite refroidie rapidement pour former une sphéroïdisation, ce qui permet d'obtenir une micropoudre de silicium sphérique d'une grande pureté et d'une granulométrie uniforme.

Méthode plasma

Utilise les températures élevées du plasma d'arc. La poudre de silice ou de quartz fond en gouttelettes. La tension superficielle favorise la formation de sphères. Après refroidissement, des particules de silice sphériques se forment.

Calcination à haute température

La calcination à haute température commence avec de la poudre de quartz naturel. Celle-ci est vieillie en milieu alcalin. Elle est ensuite filtrée pour éliminer les impuretés. Le matériau filtré est déshydraté et séché. Un liant est ajouté pour former des blocs. Les blocs sont calcinés dans un four à haute température. Après refroidissement, le produit est dispersé. Il subit ensuite un broyage et une sphéronisation. S'ensuivent une séparation magnétique et une classification à l'air. Le produit final est une silice sphérique de haute pureté, présentant un taux de sphéronisation élevé et une bonne blancheur. La poudre s'écoule et se disperse bien. Cependant, cette méthode est encore au stade de la recherche en laboratoire.

Méthode de combustion directe

La méthode de combustion directe utilise des combustibles naturels minéral poudre pour fusion à la flamme.

Cela limite à la fois la pureté et la distribution granulométrique.

Méthode de projection de matière fondue à haute température

Cette méthode consiste à fondre du quartz de haute pureté jusqu'à l'obtention d'un liquide à une température élevée de 2100 à 2500 °C, puis à le soumettre à des procédés tels que la pulvérisation et le refroidissement pour obtenir une poudre de silicium sphérique. La surface du produit est lisse, et les taux de sphéroïdisation et d'amorphisation peuvent atteindre 100%.

méthode chimique

Méthode en phase gazeuse

La méthode en phase gazeuse commence par la distillation des halogénures de silicium. Ceux-ci sont ensuite vaporisés à haute température. De l'hydrogène et de l'oxygène sont ajoutés dans des proportions déterminées. Sous pression et chaleur, une hydrolyse en phase gazeuse se produit. Les produits sont récupérés à l'aide d'un séparateur à cyclone. On obtient ainsi des particules de nanosilice de haute pureté. Le processus de réaction est bien contrôlé. Cependant, le coût de cette méthode est élevé. Les sous-produits organiques sont également difficiles à traiter.

Méthode de précipitation

La méthode de précipitation utilise du verre soluble et des agents acides comme matières premières. Un tensioactif approprié est également ajouté. Le contrôle de la température est crucial lors de la préparation. Lorsque le pH dépasse 8, un stabilisant est ajouté. Après lavage, séchage et calcination, des sphères se forment. Cette méthode produit une poudre de silice sphérique uniforme. Son coût est faible, son procédé est simple et contrôlable. Elle est adaptée à la production industrielle. Cependant, le produit a tendance à s'agglomérer facilement.

Synthèse hydrothermale

La synthèse hydrothermale est largement utilisée pour la préparation de nanoparticules en phase liquide.

Elle se produit à des températures élevées de 150 à 350 °C et sous haute pression. Les composés inorganiques et organiques réagissent avec l'eau. Une forte convection entraîne les ions et les molécules vers les zones de croissance. Des germes cristallins sont placés dans ces zones. Des solutions sursaturées et des cristaux se forment. Les composés inorganiques sont filtrés, lavés et séchés. Cela forme des particules ultrafines et de haute pureté. Cela évite la conversion des oxydes nécessaire aux autres méthodes liquides et réduit le risque d'agglomération difficile.

Méthode sol-gel

La méthode sol-gel commence par le mélange de matières premières avec une phase liquide. Dans certaines conditions, une hydrolyse se produit. La condensation chimique forme un sol de silice. Au fil du temps, un réseau tridimensionnel de gel de silice se forme. Le gel est ensuite filtré et lavé, puis séché et fritté. On obtient ainsi des particules de nanosilice ou de nanoquartz.

Méthode de microémulsion

La méthode de microémulsion forme une émulsion uniforme grâce à des tensioactifs. Elle mélange deux phases initialement non miscibles. La nucléation et la croissance se produisent dans des espaces interfaciaux confinés. La source de silicium guide la formation des particules. Après traitement thermique, de la silice sphérique ou du quartz se forme. L'espace restreint permet d'obtenir des particules de petite taille. L'agglomération est également moins probable.

Conclusion

En conclusion, la poudre de silice sphérique est un matériau hautement raffiné, doté d'une granulométrie uniforme et d'excellentes propriétés de dispersion. Sa structure sphérique améliore la fluidité et la stabilité, ce qui la rend idéale pour diverses applications industrielles, notamment l'électronique, les revêtements et l'industrie pharmaceutique. Grâce à ses performances supérieures, la silice sphérique demeure un composant essentiel dans de nombreuses industries de haute technologie.

Poudre épique

Poudre épiquePlus de 20 ans d'expérience dans l'industrie des poudres ultrafines. Nous promouvons activement le développement futur des poudres ultrafines, en nous concentrant sur les procédés de concassage, de broyage, de classification et de modification. Contactez-nous pour une consultation gratuite et des solutions personnalisées ! Notre équipe d'experts s'engage à fournir des produits et services de haute qualité pour optimiser la valeur de vos procédés de traitement des poudres. Epic Powder : votre expert de confiance en traitement des poudres !