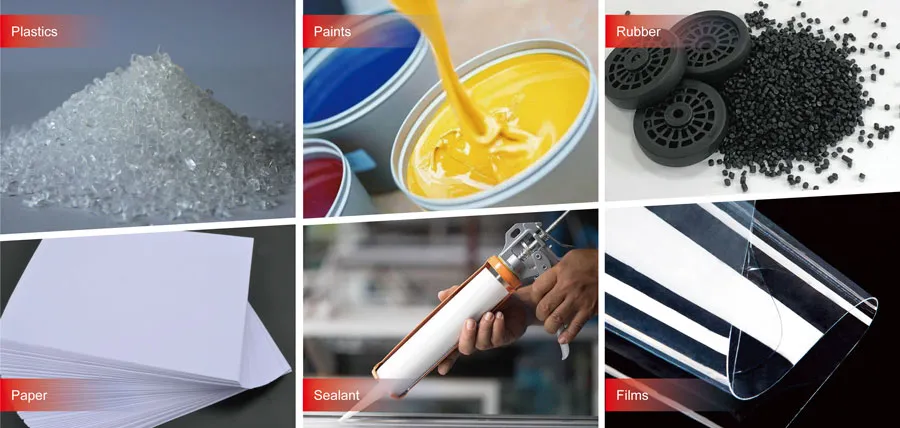

Carbonate de calcium pour le caoutchouc et les plastiques est un additif largement utilisé qui améliore les propriétés de ces matériaux. Cet additif polyvalent minéral Le carbonate de calcium améliore la résistance et la durabilité des produits en caoutchouc et en plastique. Il s'agit d'une charge bon marché qui réduit les coûts de production. De plus, le carbonate de calcium peut améliorer ces matériaux. Il les rend plus faciles à mouler et à façonner. Son utilisation dans les pièces automobiles et les articles ménagers montre sa valeur dans la fabrication. Le carbonate de calcium est essentiel. Il améliore les performances et la durabilité des produits en caoutchouc et en plastique.

Caractéristiques géométriques

Les matériaux en poudre sont généralement utilisés comme charges sous forme de particules. Les particules ne sont pas de forme très régulière. Pour les polymères en caoutchouc et en plastique, la forme des particules de charge affecte grandement les propriétés du système de remplissage. Cela inclut ses caractéristiques physiques et mécaniques. Par conséquent, la forme des particules des matériaux en poudre doit être une priorité absolue lors de l'utilisation.

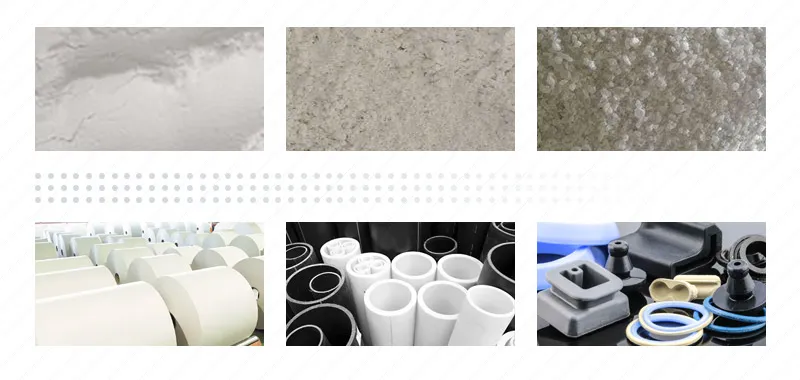

Pour les particules feuilletées, on utilise le rapport diamètre/épaisseur. C'est le rapport entre la taille du plan (vertical ou horizontal) et l'épaisseur des particules. Pour les particules fibreuses, on utilise souvent le rapport d'aspect. C'est le rapport entre la longueur et le diamètre des particules. Les particules de carbonate de calcium sont principalement tétraédriques, hexagonales ou polygonales. Certaines sont des carrés irréguliers. Les formes affectent grandement la fluidité et les propriétés des produits en caoutchouc et en plastique.

Tailles des particules

Une étape clé dans la technologie de remplissage et de modification consiste à disperser les particules de poudre. Elles doivent être mélangées uniformément dans la matrice polymère en caoutchouc et en plastique, comme des îles dans une mer. C'est ce qu'on appelle une structure insulaire. Les particules plus petites améliorent les propriétés d'un système de remplissage si elles peuvent être dispersées uniformément. Cependant, les particules plus petites augmentent les coûts de traitement et rendent la dispersion uniforme plus difficile. Il est très important de connaître les tailles et la distribution des particules de poudre. Sélectionnez-les en fonction des besoins réels. Il existe aujourd'hui de nombreuses façons de décrire les tailles et la distribution des particules de poudre. Les industries du caoutchouc et des polymères plastiques utilisent la méthode du nombre de mailles.

Il n'existe pas de méthode de dénomination ou de réglementation unifiée pour ces produits. Autrement dit, les tailles de particules correspondent au nombre de mailles du tamis qui peut laisser passer les particules. Le nombre de mailles de cette méthode fait référence à la plus grande taille 3D des particules de poudre spécifiées. Les produits en caoutchouc et en plastique nécessitent de la poudre de calcium avec un tamis étroit la taille des particules Gamme. Classez les tailles de particules minimales et maximales. Ensuite, collectez les produits dans une gamme spécifique. Cela garantit la dispersion, la transparence, les propriétés mécaniques et le taux d'absorption d'huile des produits.

Aire de surface spécifique

Les différentes particules de remplissage ont une rugosité de surface différente. Pour les particules de même volume, leurs surfaces dépendent de leur forme et de leur rugosité. La sphère a la plus petite surface. La surface spécifique est la surface des charges par unité de masse. Elle est liée à l'affinité entre la charge et la résine. Elle dépend également du coût et de la difficulté du traitement de la charge.

Énergie libre de surface

L'énergie libre de surface des particules de charge affecte leur dispersion dans la résine de la matrice. À surface constante, une énergie libre de surface plus élevée facilite l'agglomération et complique la dispersion. Lors du traitement de la surface de la charge, la réduction de son énergie libre de surface est l'un des principaux objectifs.

Densité de carbonate de calcium pour le caoutchouc et les plastiques

La densité de la charge est liée à l'état d'empilement des particules de charge. Les particules de carbonate de calcium léger sont en forme de fuseau. Les particules de carbonate de calcium lourd sont en forme de pierre brisée. Lorsqu'elles sont empilées, il existe des espaces entre les particules. Le volume des premières est nettement plus grand que celui des secondes. Ainsi, le carbonate de calcium léger est moins dense que le carbonate de calcium lourd. Mais cela ne signifie pas que le carbonate de calcium léger est léger et le carbonate de calcium lourd est lourd. Leurs densités de particules individuelles ne diffèrent que légèrement. La première est de 2,4 à 2,7 g/cm³ et la seconde de 2,7 à 2,9 g/cm³. Dans le remplissage en caoutchouc et en polymère plastique, la densité de la charge est importante. Elle affecte la densité globale du système de remplissage. De plus, la forme des charges dans la matrice polymère est importante. Sont-elles agglomérées ? Existe-t-il des espaces entre les charges et les molécules de polymère ?

Valeur d'absorption d'huile

La valeur d'absorption d'huile est la quantité d'ester dioctyle (DOP) qu'une unité de masse de charge peut absorber. Dans les produits en caoutchouc et en polymère plastique contenant un plastifiant, une valeur d'absorption d'huile de charge élevée augmentera l'utilisation de plastifiant. La valeur d'absorption d'huile de la charge est liée à sa taille de particule, à sa distribution et à sa structure de surface. Le carbonate de calcium léger a une valeur d'absorption d'huile plusieurs fois supérieure à celle du carbonate de calcium lourd. Pour obtenir le même effet plastifiant dans la résine, utilisez du carbonate de calcium lourd. Il peut réduire la quantité de plastifiant nécessaire. Le carbonate de calcium lourd nécessite normalement une absorption d'huile inférieure à 65 ml/100 g.

Dureté de carbonate de calcium pour le caoutchouc et les plastiques

Le dureté Les particules de remplissage ont une double nature. Les charges à haute dureté peuvent améliorer la résistance à l'usure du caoutchouc et du plastique. Mais elles peuvent également provoquer une usure importante des équipements de traitement et des moules. Cela est dû à l'ajout de charges à haute dureté. Si l'usure est importante, entraînant une perte économique importante, l'utilisation de charges sera affectée. La dureté Mohs est une comparaison relative des capacités à rayer les matériaux. La dureté Mohs des ongles humains est de 2, ce qui peut rayer le talc, mais elle est impuissante sur la calcite.

Bien entendu, les charges de dureté différente entraîneront une usure différente des équipements de traitement. Pour une dureté donnée de la charge, les particules plus grosses usent davantage la surface métallique de l'équipement de traitement. Après une certaine taille, elle se stabilise.

En outre, l'intensité de l'usure est liée à la différence de dureté entre les deux matériaux de meulage. On pense généralement que lorsque la résistance du métal est 1,25 fois supérieure à la dureté de l'abrasif, l'usure est faible. Lorsque la résistance du métal est 0,8 à 1,25 fois supérieure à la dureté de l'abrasif, l'usure est moyenne. Lorsque la résistance du métal est 0,8 fois inférieure à la dureté de l'abrasif, l'usure est élevée. Par exemple, l'acier allié 38CrMoAl est le métal utilisé pour le canon et la vis des extrudeuses de caoutchouc et de polymères plastiques. Après nitruration, sa dureté Vickers est de 800 à 900. Le calcium lourd est d'environ 140. L'utilisation d'une extrudeuse sur du caoutchouc et du plastique avec du carbonate de calcium provoque une certaine usure.

Mais cela n'est pas très perceptible, du moins passable. Cependant, la dureté Vickers des billes de verre de cendres volantes et du sable de quartz est supérieure à 1000. Les polymères de caoutchouc et de plastique provoqueraient une usure sévère de l'acier nitruré. Après avoir traité des dizaines de tonnes de matériaux, la couche de nitrure de la vis disparaîtrait. Elle a une épaisseur d'environ 0,4 mm. La nitruration peut augmenter la dureté Vickers de l'acier 45 à environ 2000. Une vis, remplie des mêmes billes de verre ou de sable de quartz, ne subit qu'une légère usure. Elle est équivalente à l'usure due au carbonate de calcium lourd sur l'acier nitruré.

Blancheur de carbonate de calcium pour le caoutchouc et les plastiques

La blancheur de la charge est essentielle. Elle affecte la couleur et l'aspect des produits en caoutchouc et en plastique chargés. En général, une blancheur plus élevée signifie moins d'impact sur la couleur du caoutchouc et du plastique chargés. Elle affecte uniquement la luminosité de la couleur. Il n'existe pas de charge complètement transparente à l'heure actuelle. Ainsi, le caoutchouc et le polymère plastique chargés sont souvent opaques. Si la charge n'est pas blanche ou d'une autre couleur, seuls des produits en caoutchouc et en polymère plastique noirs ou foncés peuvent être fabriqués.

Indice de réfraction

Les polymères en caoutchouc et en plastique ont des indices de réfraction de la lumière très différents. L'indice de réfraction du polymère en caoutchouc et en plastique général est d'environ 1,50 à 1,60. Si la charge en poudre a un indice de réfraction similaire à celui de la matrice en caoutchouc ou en plastique, elle provoquera une faible protection contre la lumière lorsqu'elle sera ajoutée au caoutchouc et au plastique de base. Dans le cas contraire, le caoutchouc et le polymère en plastique chargés ont un fort effet de protection contre la lumière. Pour la plupart des minéraux, ils ont plus d'un indice de réfraction.

Par exemple, le sel est un cristal cubique typique. Le verre est une substance isotrope, non cristalline et amorphe typique. Les cristaux comme la calcite et le quartz ont deux axes mineurs égaux. Ils sont perpendiculaires au troisième axe (majeur). Lorsque la lumière se propage le long de l'axe long, sa vitesse de propagation ne change pas. Cependant, lorsque la lumière se propage dans d'autres directions, elle se divise en deux faisceaux. Ils ont des vitesses différentes, il y a donc deux indices de réfraction. Les deux indices de réfraction de la calcite sont 1,658 et 1,486, et les deux indices de réfraction du quartz sont 1,553 et 1,554.

Absorption et réflexion de la lumière

La lumière ultraviolette peut dégrader les macromolécules polymères. La gamme de longueurs d'onde de la lumière ultraviolette est de 0,01 à 0,4 μm. Noir carbone Le graphite peut absorber la lumière dans cette gamme de longueurs d'onde. Ainsi, en tant que charges, elles peuvent protéger le polymère chargé de la dégradation par les UV. Certaines substances peuvent absorber la lumière ultraviolette. Elles peuvent également convertir la lumière UV à longueur d'onde plus courte en lumière visible à longueur d'onde plus longue en la réémettant. En tant que charge, elle peut bloquer les rayons UV et amplifier la lumière visible. Les rayons infrarouges sont des ondes lumineuses d'une longueur d'onde de 0,7 μm ou plus. Certaines charges peuvent absorber ou réfléchir les ondes lumineuses dans cette gamme de longueurs d'onde. Les matériaux de charge des films de serre, comme le mica et le kaolin, peuvent réduire la transmission infrarouge. Ces charges comprennent du talc. Cela améliorera considérablement l'isolation thermique des films.

Propriétés électriques

Les métaux sont d'excellents conducteurs électriques. Par conséquent, l'utilisation de poudre métallique comme charge peut affecter les propriétés électriques du caoutchouc et du plastique chargés. Si la quantité de charge est faible et que la résine enveloppe chaque particule métallique, les propriétés électriques ne changeront pas soudainement. Le caoutchouc et le plastique chargés ne changeront que lorsque la charge entrera en contact avec ses particules métalliques. Cela réduira considérablement la résistivité volumique. Les charges minérales sont toutes des isolants électriques.

Elles ne devraient pas affecter les propriétés électriques des polymères en caoutchouc et en plastique. L'environnement provoquera la condensation d'une couche de molécules d'eau sur les particules de charge. Les propriétés de surface de la charge affectent la liaison des molécules d'eau avec elle. La forme et la force de la liaison varient en fonction des propriétés de surface. Ainsi, les propriétés électriques des charges dans la résine peuvent différer de celles des charges seules. De plus, lors du broyage et du concassage, les charges peuvent générer de l'électricité statique. Cela est dû à la rupture des liaisons de valence. Des agrégats adsorbés se forment, en particulier lors de la production de charges ultrafines.

Humidité de carbonate de calcium pour le caoutchouc et les plastiques

Le carbonate de calcium n'absorbe pas facilement l'eau. Il n'a pas d'eau structurelle ou cristalline. Cependant, dans le travail habituel du minerai, les particules de poudre sont très petites. Elles absorbent facilement l'humidité. Le caoutchouc et les polymères plastiques ont un très faible besoin en humidité. La norme est de 0,5% ou moins. Dans la pratique, la teneur en humidité doit être ≤ 0,3%. Plus la teneur en eau est faible, moins elle affecte les produits en caoutchouc et en polymères plastiques.

Caractéristiques des différents broyeurs à carbonate de calcium

Ligne de production de broyage à boulets et de classification pour la production de poudre de carbonate de calcium

Les broyeurs à boulets sont souvent associés à des classificateurs pour former une ligne de production complète. Elle produit principalement du carbonate de calcium D97, de la poudre de carbonate de calcium broyée de 5 à 45 μm et de la poudre ultrafine. Différents modèles de broyeur à billes hôte, sa production est également différente. En règle générale, la production annuelle du broyeur à boulets est comprise entre 10 000 et 200 000 tonnes.

Sa technologie de pointe et ses produits de haute qualité ont été salués par les utilisateurs de milieu et haut de gamme. Son fonctionnement stable ajoute à sa réputation.

Micro-broyeur à rouleaux pour la production de poudre de carbonate de calcium

Comme son nom l'indique, la micro poudre broyeur à rouleaux Il broie les matériaux. Il le fait en roulant et en broyant avec ses rouleaux annulaires multicouches. Il est principalement utilisé pour produire de la poudre ultrafine de 8 à 45 μm.

Nos modèles courants de micro-broyeurs à rouleaux sont dotés de 21, 28 et 34 rouleaux. Plus le nombre de rouleaux de broyage est élevé, plus le rendement est élevé.