Le kaolin est un minéral non métallique, un type d'argile et d'argile dominé par les minéraux argileux du groupe kaolinite. Parce qu'il est blanc et délicat, il est également connu sous le nom d'argile dolomitique, du nom du village de Gaoling à Jingdezhen, province du Jiangxi. C'est du kaolin pur. Il est blanc et délicat. C'est un sol meuble. Il a une bonne plasticité et une bonne résistance au feu. Il a d'autres propriétés. Il est principalement composé de kaolinite, d'éclogite, de mica, d'illite, de montmorillonite, de quartz, de feldspath et d'autres minéraux. Le kaolin a de nombreuses utilisations. Il est principalement utilisé dans le papier, la céramique et les matériaux réfractaires. Après cela, il est utilisé dans les peintures, les charges en caoutchouc, les glaçures émaillées et le ciment blanc. Il est également utilisé dans certains plastiques et meules. On le trouve dans les savons, les pesticides, les médicaments, les produits chimiques et les matériaux de construction. Il est également utilisé dans la défense nationale et d'autres industries.

Principale technologie de traitement du kaolin

Le traitement du kaolin comporte deux étapes principales. Il s'agit du traitement et de la purification des minéraux. Cela comprend également le concassage ultrafin, la calcination et la modification de la surface. Kaolin le minerai brut contient des minéraux du groupe kaolinite comme composant principal. Il contient également des quantités variables de petits minéraux de montmorillonite, d'ilménite, d'alumine, de quartz, de feldspath, de mica et de fer (limonite, hématite, rhodochrosite, pyrite, etc.). Il contient également des oxydes de titane (ilménite, rutile, etc.), des matières organiques (fibres végétales, tourbe organique, charbon) et d'autres impuretés. En tant que charge minérale, l'application doit être enrichie et purifiée.

Le processus d’enrichissement du kaolin dépend du type de minerai. Le kaolin mou et le kaolin sableux sont différents du kaolin dur (kaolinite). Ils utilisent différents procédés d’enrichissement et de purification.

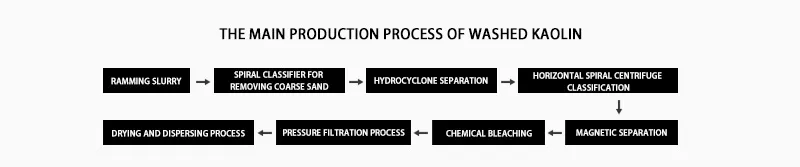

Principal processus de production de kaolin lavé

puisard

De l'eau et un dispersant sont ajoutés au minerai brut selon une exigence de consistance définie, et la bouillie est préparée dans un mélangeur ou un pilon. La réduction en pâte disperse le kaolin et le sépare du sable et des impuretés végétales. Cela prépare une bouillie de bonne consistance pour l'étape suivante.

Classificateur à vis pour éliminer le sable grossier

La taille du quartz, du feldspath, du mica et d'autres impuretés dans le minerai brut de kaolin est grossière, généralement supérieure à 325 mesh, tandis que le kaolin est fin, principalement enrichi en -2 μm. La plupart des sables grossiers de quartz et de feldspath peuvent être éliminés à l'aide d'un classificateur en spirale.

tri hydrocyclonique

Le procédé utilise le tri par hydrocyclone. Il élimine le sable fin kaolin (quartz fin, feldspath et autres impuretés). Il utilise Ø75, Ø50, Ø25 et d'autres diamètres d'hydrocyclone différents pour un tri multiple.

Classification des centrifugeuses à spirale horizontale

La centrifugeuse trie les choses en spirale. Il trie en fonction des matériaux. On ajuste le processus pour garder le produit bon. Pour ce faire, ils modifient des paramètres tels que le facteur de séparation. À l'heure actuelle, l'enrichissement national du kaolin utilise également la classification de sélection des hydrocyclones. Néanmoins, les changements de débit et de pression rendent difficile la stabilisation de la qualité du produit à -2 μm. Ils représentent plus de 90% d’efficacité de classification. Mais ce n’est pas aussi efficace que les classificateurs centrifuges à spirale horizontale.

séparation magnétique

Si du kaolin de bonne ou de haute qualité est requis, une séparation magnétique forte ou à gradient élevé, chimique Dans la plupart des cas, le blanchiment, la flottation et la floculation sélective sont également nécessaires. Les impuretés minérales colorantes du kaolin, telles que la limonite, l'hématite, la rhodochrosite, la pyrite, l'anatase, le rutile, etc., sont faiblement magnétiques, de sorte que le kaolin après élimination du sable peut être séparé magnétiquement par un séparateur magnétique puissant ou un séparateur magnétique à gradient élevé.

Parce que la plupart des minéraux de fer et de titane contenus dans le kaolin sont intégrés dans de fines la taille des particules, la séparation magnétique généralement forte a souvent un faible taux d'élimination, de sorte que la plupart des industries actuelles utilisent des séparateurs magnétiques à gradient élevé pour la séparation magnétique du kaolin. De plus, de meilleures performances du séparateur magnétique supraconducteur ont également été utilisées pour la séparation magnétique du kaolin du fer ; ce séparateur magnétique a non seulement une intensité de champ magnétique encore améliorée, mais vous pouvez également obtenir une qualité supérieure de kaolin de haute qualité et réduire la consommation d'énergie. Si l'indice de blancheur du kaolin après séparation magnétique ne peut toujours pas atteindre l'exigence de kaolin de haute qualité, un blanchiment chimique est généralement utilisé.

Le séparateur magnétique spécial pour le lavage du kaolin est un séparateur magnétique puissant de type humide avec une force magnétique aussi élevée que 16 000 GS, qui peut éliminer le fer régénéré et améliorer la blancheur du kaolin pendant le processus de broyage du kaolin. Il peut éliminer le fer régénéré du kaolin pendant le broyage du kaolin pour améliorer la blancheur et d'autres substances magnétiques faibles.

blanchiment chimique

Le blanchiment modifie chimiquement le kaolin. Ce processus est souvent lié aux performances du kaolin et aux impuretés qu’il contient. Les minéraux de fer, les minéraux de titane et la matière organique sont les principales impuretés du kaolin. Ils réduisent ses performances. Les gens utilisent couramment de nombreuses méthodes de blanchiment chimique. Il s'agit notamment de la méthode de réduction et de la méthode d'oxydation. Ils comprennent également la méthode combinée d’oxydo-réduction et la méthode de traitement par lixiviation acide.

Processus de filtration

Il utilise une alimentation en lisier à haute pression. Cela améliore la productivité et maintient l'humidité du produit en dessous de 32~35%. Cela permet également d’économiser de l’énergie et d’améliorer l’environnement de travail.

Processus de séchage et de rupture

Un séchage puissant peut être utilisé.

Actuellement, la plupart de nos produits nationaux à base de kaolin sont de qualité inférieure et le 80% ne peut être utilisé que dans l'industrie céramique. La qualité et la quantité des produits à base de kaolin de haute qualité doivent répondre aux exigences du marché intérieur.

Plusieurs facteurs affectent la blancheur des produits lavés à base de kaolin. Ils peuvent être analysés sous quatre aspects : l'origine du minerai, les méthodes utilisées pour l'enrichissement, la granularité du produit et sa teneur en eau.

(1) Source de minerai

La teneur en impuretés du minerai brut de kaolin lavé provenant de différentes origines ou zones minières est différente, et la blancheur correspondante sera également différente. Les composés de titane et de fer sont les principales impuretés affectant la blancheur du kaolin. Lorsque la somme des deux contenus dépasse 1%, sa valeur de blancheur est généralement inférieure à 85%.

La recherche montre que le fer contenu dans le kaolin existe sous des formes comme la limonite, l'hématite, la pyrite, la rhodochrosite et l'ilménite. Cette variété donne au kaolin des couleurs différentes. Ces fers se trouvent sous de nombreuses formes en kaolin. Leur combo avec le kaolin se présente également sous différentes formes. Les cristaux sont dans le kaolin sous forme de fines particules. Les amorphes se trouvent à la surface des particules de kaolin. Ils se présentent sous forme d'encapsulation. Les amorphes sont les plus courants.

Dans le processus, notez que le minerai de même tonalité de couleur doit être traité ensemble. La couleur du minerai doit être strictement classifiée. Il doit être classé par type de traitement. Ne mélangez pas différentes nuances de minerai pendant le traitement. C'est la seule façon de garantir la pureté du minerai et ainsi d'améliorer la blancheur du produit.

(2) Méthodes de valorisation

Tout d’abord, l’état d’existence du fer dans le kaolin doit être examiné correctement afin de pouvoir sélectionner une méthode d’élimination du fer appropriée. Il existe trois grandes catégories de méthodes d’élimination du fer et de blanchiment du kaolin : physiques, chimiques et biologiques.

Nous utilisons généralement des méthodes physiques (réélection, flottation, séparation magnétique) pour enrichir les matières premières kaolin ou éliminer les substances nocives. Premièrement, ils trient la plupart des impuretés minérales pour purifier le kaolin. Les séparateurs magnétiques à haut gradient et supraconducteurs ont amélioré l'élimination du fer dans le kaolin.

Mais la méthode physique a des limites. Cela ne fonctionne pas en raison de la faible teneur et de la petite taille des impuretés minérales. L'effet de séparation n'est pas clair. Il ne peut pas non plus séparer le fer du treillis. Ainsi, pour obtenir du kaolin blanc de haute qualité, on ne peut pas se fier uniquement au tri physique.

Nous éliminons le fer des minéraux avec des produits chimiques. Les produits chimiques dissolvent le fer mais pas les autres minéraux. La méthode chimique pour éliminer le fer est très évidente. Il utilise la méthode d’oxydo-réduction. Cette méthode est mature et largement utilisée. Mais cela coûte cher et pollue sérieusement.

Après comparaison, il est aisé de constater que la méthode chimique a ses défauts. Mais c’est toujours la méthode préférée, dans la pratique, car elle blanchit très bien le fer.

(3) Taille de granularité du produit

Généralement, plus la taille des particules du minerai est fine, plus la valeur de blancheur correspondante est élevée. Cependant, différentes utilisations des minéraux nécessitent des exigences différentes en matière de taille de particules lors du traitement réel. Ensuite, un traitement ultérieur augmente également la charge de travail et réduit l’efficacité du travail, ce qui pourrait être plus propice à la réduction des coûts de traitement.

(4) Teneur en humidité

La teneur en eau du minerai est un facteur principal dans la valeur de blancheur. Réduire la teneur en eau du minerai peut améliorer efficacement la blancheur. Ainsi, lors du traitement du minerai, nous devons utiliser la science et des méthodes efficaces pour réduire la teneur en eau du minerai. C’est la seule façon pour le minerai traité d’avoir une plus grande blancheur.

Le kaolin possède des ressources pour éliminer le fer et blanchir. Ils le rendent plus blanc et meilleur, lui donnant une grande valeur. Les types de minerais de kaolin et leurs causes varient selon les endroits. Ils conduisent à différentes formes de fer. Pour le supprimer, nous devons choisir la méthode adaptée à la situation. Nous devrions faire de nombreuses expériences pour trouver la meilleure façon d’éliminer le fer.