Acide stéarique modifié carbonate de calcium améliore la compatibilité des polymères grâce à l'amélioration de l'hydrophobicité de la surface. chimique La liaison avec l'acide stéarique augmente la stabilité de la dispersion des particules dans les composites. Ce traitement réduit la sensibilité à l'humidité tout en maintenant la rentabilité. L'adhérence interfaciale améliorée permet des applications industrielles dans les revêtements et les élastomères.

Carbonate de calcium modifié à l'acide stéarique Principaux avantages

- Hydrophobicité optimisée (angle de contact avec l'eau > 100°)

- Mécanismes d'adsorption double (liaison chimique/physique)

- Stabilité thermique (décomposition confirmée par TGA au-dessus de 300 °C)

- Large adaptabilité matricielle (époxy, caoutchouc, adhésifs)

- Traitement économe en énergie (tolérance à l'humidité <1%)

L'acide stéarique est un acide gras à longue chaîne courant dont le prix est relativement bas. C'est le modificateur de surface le plus couramment utilisé pour le carbonate de calcium. Il est principalement composé de deux parties : un groupe lipophile et un groupe hydrophile. Les groupes hydrophiles interagissent avec les surfaces du carbonate de calcium par adsorption physicochimique. Cela améliore la compatibilité et la dispersion des particules dans les matrices polymères, notamment les plastiques, les caoutchoucs et les adhésifs.

Le carbonate de calcium modifié par l'acide stéarique (sel) peut être produit par voie sèche ou par voie humide. En général, le procédé par voie humide utilise du stéarate, tel que le stéarate de sodium.

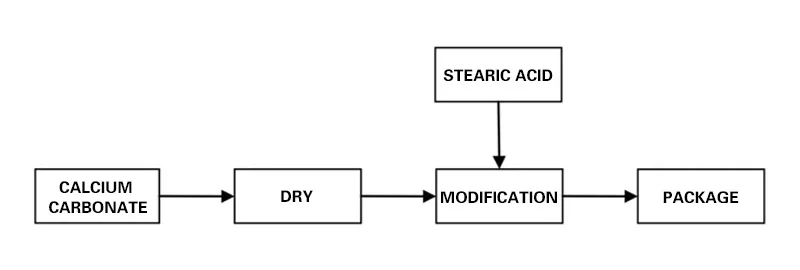

Carbonate de calcium modifié à sec à base d'acide stéarique

Le procédé commence par le séchage du carbonate de calcium (si l'humidité est < 1%) pour assurer la stabilité du matériau. L'acide stéarique est ensuite ajouté comme modificateur de surface, permettant l'adsorption physico-chimique grâce à ses groupes hydrophiles. Cela complète la modification de surface de la poudre pour une meilleure compatibilité avec les polymères.

Lors de l'utilisation d'un équipement de traitement de surface par poudre continue, le matériau et le modificateur de surface sont introduits en continu et de manière synchrone. L'acide stéarique peut être ajouté directement sous forme de poudre solide. Le dosage dépend de la composition de la poudre. la taille des particules ou surface spécifique, généralement 0,8%-1,2% de masse de carbonate de calcium.

Nous recommandons trois types d'équipements de surface pour poudre continue de carbonate de calcium

La modification de la surface du carbonate de calcium nécessite un équipement de pointe pour assurer une uniformité revêtement et l'efficacité industrielle. Trois systèmes de revêtement continu excellent dans ce domaine :

Machine de revêtement par laminoir à broches

- Atteint l'uniformité du revêtement 99% grâce à des collisions rotor-stator à grande vitesse.

- Traite les particules inférieures à 20 μm avec un contrôle de finesse réglable.

- Permet le meulage et le revêtement simultanés dans des conditions sèches.

Machine de revêtement Turbo Mill

- Combine la force centrifuge et le flux d'air pour une dispersion rapide.

- Réduit la consommation de modificateur de 15% grâce à des chambres de mélange à plusieurs étages.

- Gère des débits allant jusqu'à 10 tonnes/heure pour une production à grande échelle.

- Maintient le taux d'activation 97% avec un contrôle précis de la température.

Machine de revêtement à trois rouleaux

- Faible investissement:Technologie mature avec de faibles coûts d'investissement.

- Revêtement efficace: Taux de revêtement élevé avec un minimum d'agglomérats.

- Avantages environnementaux:Aucune émission de poussière pendant le fonctionnement.

- Efficacité énergétique:L’autofriction génère de la chaleur, réduisant ainsi les coûts énergétiques.

- Production continue:Convient à une utilisation industrielle à grande échelle.

La modification du revêtement de surface utilise des mélangeurs à température contrôlée tels que des systèmes à palettes horizontales/à grande vitesse. Ce processus par lots implique des cycles de mélange de 15 à 60 minutes avec des matériaux pré-mesurés et de l'acide stéarique. Le dosage de l'acide stéarique varie de 0,8 à 1,5 % en poids de carbonate de calcium ; la température de réaction est maintenue à 100 °C. Le matériau traité est évacué pour être emballé après une adsorption complète de la surface.

Afin de mieux disperser l'acide stéarique et de le faire réagir uniformément avec les particules de carbonate de calcium, il est également possible de le diluer au préalable avec un solvant (comme l'éthanol anhydre). D'autres additifs peuvent également être ajoutés en quantités appropriées lors de la modification.

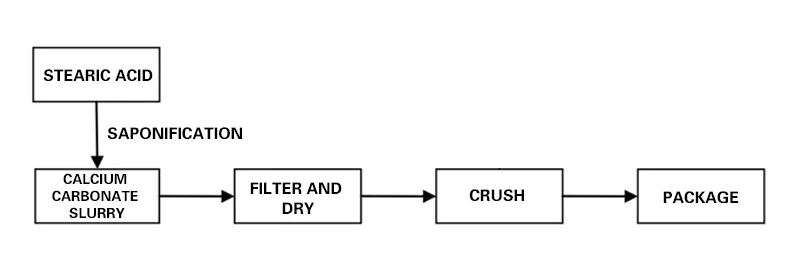

Carbonate de calcium modifié par voie humide à l'acide stéarique

La modification par voie humide consiste à modifier la surface du carbonate de calcium dans une solution aqueuse. Le procédé général consiste à saponifier d'abord l'acide stéarique, puis à l'ajouter à la suspension de carbonate de calcium, et après une certaine période de réaction, à le filtrer et à le sécher. Il est plus facile de disperser le carbonate de calcium en phase liquide qu'en phase gazeuse.

De plus, en ajoutant des dispersants, l'effet de dispersion est meilleur, de sorte que les particules de carbonate de calcium et les molécules modificatrices de surface dans la phase liquide agissent de manière plus uniforme. Lorsque les particules de carbonate de calcium adsorbent le stéarate, l'énergie de surface est réduite. Même si des particules secondaires se forment après filtration et séchage, leur force d'agglomération et de liaison est affaiblie et des agglomérations dures ne se formeront pas. Elles peuvent être redispersées avec une faible force de cisaillement.

Les équipements de modification de surface humide sont généralement plus simples, la plupart du temps constitués de conteneurs avec agitateurs et mélangeurs statiques. Une forte agitation peut améliorer l'efficacité de l'activation de la modification et raccourcir le temps de réaction, mais les exigences de performance de l'équipement sont élevées.

Bien que la modification de surface par voie humide puisse également être effectuée à température ambiante, le temps de réaction est long. Par conséquent, il est généralement nécessaire de chauffer la modification de surface, et la température de modification est généralement d'environ 50 à 100 °C.

La modification de surface humide est souvent utilisée pour la modification de surface du carbonate de calcium léger et du carbonate de calcium lourd ultrafin broyé par méthode humide.