L'équipement d'alimentation en poudre est essentiel. Il transporte les matériaux en poudre vers le processus de production, avec précision et uniformité. L'équipement d'alimentation est essentiel au système de silo. Il transporte également les matériaux sur de courtes distances. En raison de différents objectifs d'utilisation, il est également appelé alimentateur, alimentateur ou déchargeur. Il est généralement installé au port de déchargement du silo. Il s'appuie sur la gravité du matériau et le mécanisme de l'équipement d'alimentation pour décharger le matériau du silo. Il l'alimente ensuite en continu et uniformément vers l'équipement suivant. Le rôle clé de l'équipement d'alimentation est de contrôler le flux de matériaux. Il doit fournir une alimentation précise. De plus, lorsque l'alimentateur cesse de fonctionner, il peut également jouer le rôle de verrouillage du silo. C'est donc l'un des équipements indispensables du processus de production continue.

Les équipements d'alimentation en poudre peuvent être divisés en plusieurs types. Cela dépend de leur application et de leurs principes de fonctionnement. Voici quelques équipements d'alimentation en poudre courants ainsi que leurs caractéristiques et applications :

Alimentateur à bande : équipement d'alimentation en poudre

Principe: La bande se déplace pour transporter la poudre de l'orifice d'alimentation à l'orifice de déchargement. Le convoyeur à bande est un convoyeur à bande court. Il peut être installé horizontalement ou en biais. Il présente certains avantages par rapport aux convoyeurs à bande ordinaires. La section porteuse est dotée de rouleaux de support plus rapprochés. La section déchargée n'a généralement pas de rouleaux. Il y a des garde-corps fixes des deux côtés de la bande. La vitesse de la bande est faible.

Caractéristiques: Longue distance de transport, adaptée à un grand débit de matériaux en poudre. Sa structure est simple, son investissement est faible et son fonctionnement est fiable. Il nécessite peu d'énergie pendant un fonctionnement stable. Il peut ajuster la quantité d'alimentation. Nous pouvons l'automatiser et le mesurer. Mais il prend beaucoup de place. La courroie est facile à user, elle n'est donc pas adaptée aux matériaux abrasifs à haute température.

Application: Principalement pour les matériaux granulaires et en petits blocs. Rarement pour les matériaux de taille moyenne. Couramment utilisé pour le transport de matériaux en vrac tels que le charbon, le minerai, le sable et le gravier.

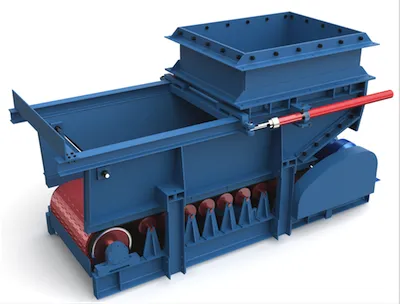

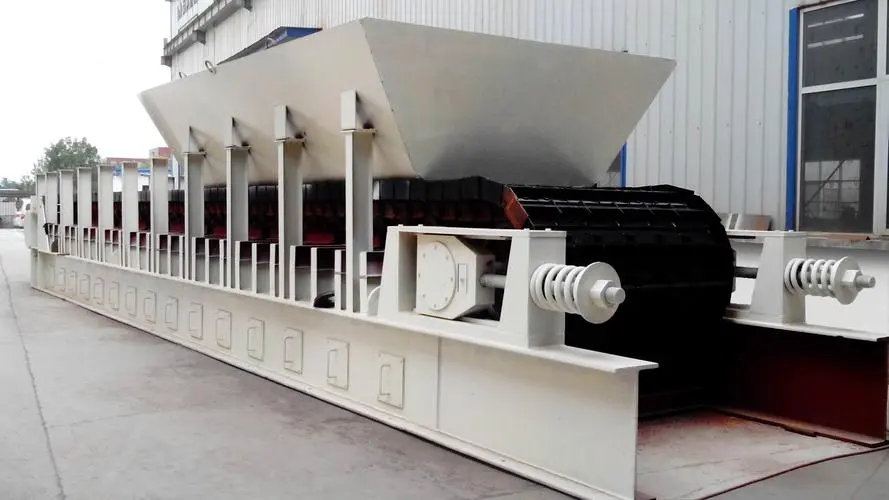

Alimentateur à plaques : équipement d'alimentation en poudre

Les doseurs à tablier traitent des matériaux en vrac ou des températures supérieures à 70°C. Comme les doseurs à bande, ils peuvent être montés horizontalement ou à un angle plus prononcé. Les plaques porteuses ne sont pas montées perpendiculairement à la chaîne mais parallèlement à celle-ci. Les doseurs à tablier légers et moyens utilisent généralement des chaînes à rouleaux sur des rails fixes. Les doseurs à tablier lourds utilisent des rouleaux de support fixes. Les plaques de chaîne se déplacent le long des rouleaux.

Caractéristiques: Structure robuste. Il peut supporter une pression et des chocs importants. Il peut traiter des matériaux volumineux et chauds. Il est très fiable et assure une alimentation uniforme. Le distributeur à plaques a une conception complexe. Il est lourd et coûteux à fabriquer. Il ne convient pas aux matériaux en poudre.

Application: Convient pour l'alimentation et le transport de matériaux volumineux, abrasifs, lourds et chauds.

Distributeurs à vanne rotative (à turbine)

Principe: Les lames rotatives déplacent la poudre de l'orifice d'alimentation vers l'orifice de décharge. Le distributeur à vanne rotative (turbine) est doté d'une coque. Il peut être connecté au dispositif de réception du silo. Un rotor à turbine se trouve au milieu. Le rotor est entraîné par un moteur séparé via un pignon. Lorsque le rotor est stationnaire, le matériau ne peut pas s'écouler. Lorsque le rotor tourne, le matériau peut être déchargé avec la rotation du rotor.

Caractéristiques: structure simple, entretien facile, adapté aux matériaux en poudre avec une bonne fluidité.

Application: largement utilisé dans chimique, industries alimentaires, pharmaceutiques et autres.

Equipement d'alimentation en poudre : Doseur à vis

Principe: La matière pulvérulente est poussée vers l'avant par la rotation des pales en spirale. Les doseurs à vis se distinguent des convoyeurs à vis classiques. Leur pas et leur longueur sont plus petits. Ils n'ont pas besoin de palier intermédiaire. Leur auge est un tube et non pas en forme de U comme celle d'un convoyeur. L'arbre en spirale est doté de paliers aux deux extrémités à l'extérieur du tube. Le coefficient de remplissage du matériau est élevé, jusqu'à 0,8-0,9. Il existe deux types de doseurs à vis : à tube simple et à tube double.

Caractéristiques: Il peut effectuer une alimentation continue et précise. Il convient aux matériaux en poudre de toutes tailles et viscosités. Le doseur à vis peut être étanche. Cependant, ses pièces s'usent rapidement. Il est donc uniquement destiné aux poudres non cassantes, peu abrasives et fluides. Il est généralement installé horizontalement ou à un angle de 30 degrés. Il mesure 1 à 2 m de long et a une capacité de 2,5 à 3,0 m³/h. La quantité d'alimentation peut être ajustée en modifiant la vitesse de la vis.

Utiliser: Pour le transport et le dosage dans les industries du ciment, du charbon et des engrais.

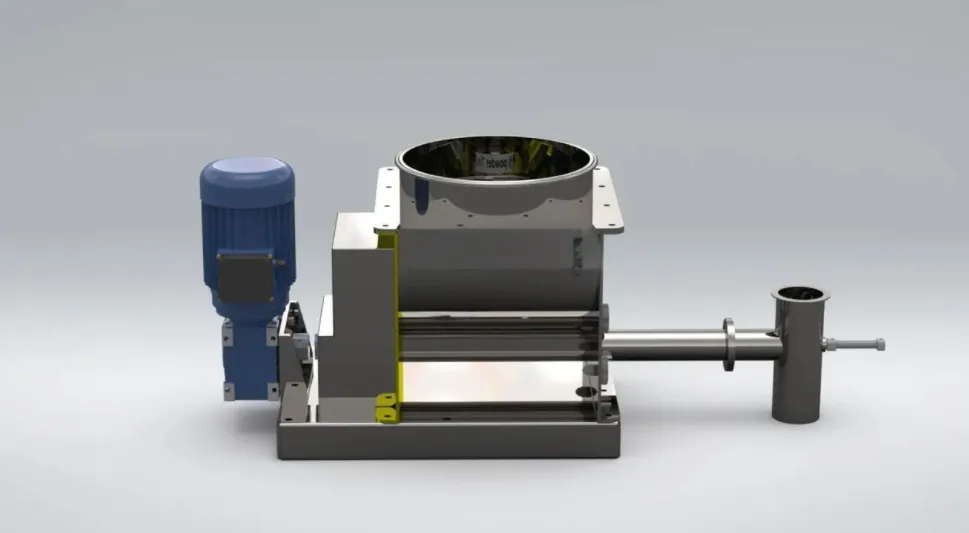

Chargeur de disques

Le doseur à disque est un équipement d'alimentation couramment utilisé pour les matériaux en poudre et granulaires. Il utilise un disque rotatif pour transporter les matériaux vers l'équipement de traitement suivant. Il le fait de manière uniforme et continue.

Principe de fonctionnement : Le dispositif d'alimentation à disque est principalement composé d'un moteur, d'un réducteur, d'un disque, d'un racleur et d'une trémie. Lors du fonctionnement, le moteur entraîne le disque en rotation à travers le réducteur. Le matériau pénètre dans la surface du disque depuis la trémie. Le disque tourne pour racler le matériau de manière uniforme jusqu'à l'orifice de décharge. Cela permet une alimentation continue.

Caractéristiques: Sa structure est simple, il est fiable et facile à régler. Sa capacité de production est large. Il peut contrôler la quantité de matériau alimenté avec une bonne précision. Cependant, en raison de la mesure du volume, il existe une erreur 5%. De plus, le chargeur de disques n'a presque aucune distance de transport pour le matériau. Il est donc parfois inadapté en raison de problèmes de disposition.

Application: Le doseur à disque est destiné aux matériaux non collants. Leur taille doit être inférieure ou égale à 80 mm. Il ne convient pas aux matériaux pulvérulents et très fluides. Ils s'écoulent trop facilement.

Alimentateur vibrant

Principe: Le matériau en poudre est transporté de l'orifice d'alimentation à l'orifice de décharge par vibration. L'alimentateur vibrant peut être de deux types : inertiel et vibrant. Cela dépend du mouvement de l'auge et du matériau. L'alimentateur vibrant inertiel utilise la force d'inertie. Il maintient le matériau en contact avec le fond de l'auge. Il glisse ensuite le long du fond de l'auge. Dans l'alimentateur vibrant, la force d'inertie sépare le matériau du fond de l'auge. Il est projeté vers le haut, ce qui fait que le matériau « saute » dans l'auge. La différence entre les deux est la suivante. L'accélération verticale de l'auge inertielle est inférieure à celle de la chute libre. Le matériau est toujours en contact avec le fond de l'auge. L'auge vibre plus vite que la chute libre. Le matériau « saute » au fond.

Caractéristiques: Compact, sans usure mécanique. Adapté aux poudres fines et faciles à agglomérer.

Application: largement utilisé dans l'exploitation minière, la métallurgie, les matériaux de construction et d'autres industries.