Lumière carbonate de calcium La modification améliore ses propriétés pour des utilisations industrielles spécifiques. Cette modification peut utiliser diverses techniques. Elles comprennent le traitement de surface et l'ajout d'additifs fonctionnels. Ceux-ci améliorent les propriétés telles que la dispersibilité, la stabilité et la compatibilité avec d'autres matériaux.

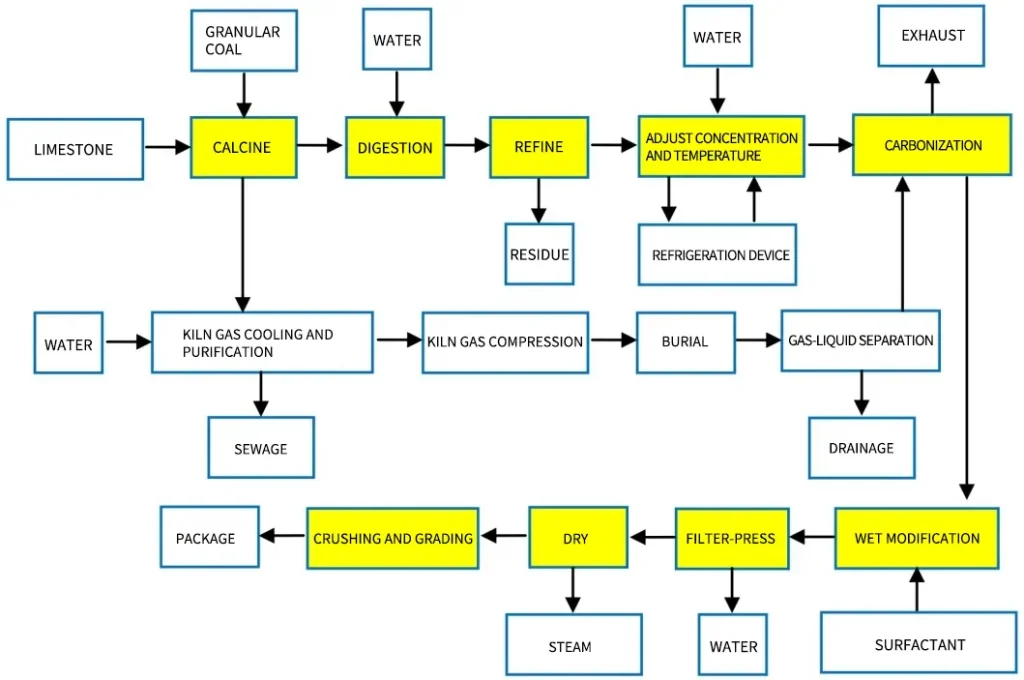

Le calcaire est utilisé pour fabriquer du carbonate de calcium léger. Il est chauffé pour produire de la chaux (oxyde de calcium) et du dioxyde de carbone. Ensuite, de l’eau est ajoutée pour faire du lait de chaux (hydroxyde de calcium). Du dioxyde de carbone est ensuite ajouté pour produire du carbonate de calcium. Il est ensuite séché et broyé.

Technologie et équipement de production de carbonate de calcium léger

Dans l'industrie, le carbonate de calcium léger est généralement produit par carbonisation. Le système de réaction de carbonisation est dans la méthode de carbonisation. Il s’agit d’un système triphasé gaz-liquide-solide. Il comprend principalement les étapes suivantes :

La chaux et le charbon sont mélangés dans une certaine proportion. Ensuite, ils sont chauffés dans un four à cuve mélangeuse pour produire de l’oxyde de calcium et du dioxyde de carbone.

Digestion : La chaux calcinée est décantée. Il entre ensuite dans la cuve de digestion pour réagir avec l'eau pour produire du lait de chaux.

La carbonisation se produit après le raffinage du lait de chaux. Il réagit avec le gaz du four à une certaine température et concentration. Ensuite, il subit une carbonisation.

Déshydratation, séchage et calibrage : déshydratation, séchage, concassage, calibrage et conditionnement sur filtre-presse.

Calcination

La calcination du calcaire est essentielle à la fabrication d’un bon carbonate de calcium léger. Cela permet également d'économiser de l'énergie et de réduire la consommation. Il ne s’agit pas seulement de la consommation d’énergie nécessaire à la fabrication de la chaux vive. Cela affecte également la consommation d’énergie globale du processus. La plupart des entreprises nationales utilisent des fours verticaux à matériaux mixtes. Ils les utilisent pour calciner le calcaire. Les entreprises plus avancées utilisent des fours verticaux à coque en acier. Ils ont une mécanisation élevée et une structure complète. De nombreuses entreprises utilisent encore des fours verticaux dotés de structures en brique et en béton. Quelques entreprises utilisent des fours verticaux avancés alimentés au gaz. Ils utilisent également des fours monotubes et doubles tubes. Ces fours disposent d'un stockage thermique à flux parallèle. Ils viennent de l'étranger.

Nouveau four vertical :

calcination du calcaire avec du gaz ou du combustible liquide au lieu du charbon et du coke. Remplacez le type à matériaux mixtes par un type à tir direct. Utilisez également des types à flux parallèle et à stockage thermique. Utilisez également des types de cylindres magnétiques et d’autres fours verticaux pour la calcination. L’industrie de la chaux a démontré que l’utilisation de combustibles gazeux et liquides dans les fours verticaux présente de nombreux avantages. Elle l’a démontré tant au niveau national qu’à l’étranger. Ceux-ci incluent l’économie, la technologie, la qualité des produits, la sécurité des travailleurs et la pénibilité du travail.

Four rotatif :

Le calcaire est calciné dans un four rotatif avec du gaz ou un liquide comme combustible. Les particules de calcaire mesurent 5 à 10 mm. La température de calcination est réduite à 800-1100℃. La chaux produite présente de nombreux avantages. Il est très actif, non polluant et facile à digérer. De plus, cela ne nécessite qu’une petite quantité d’élimination des scories. Il a été utilisé avec succès dans la production de carbonate de calcium léger à l'étranger.

Four de calcination en suspension :

Cet équipement a ces caractéristiques. La combustion, le transfert de chaleur et la décomposition se produisent dans le même espace. De plus, la combustion sans flamme et le transfert de chaleur instantané se produisent instantanément. La phase gazeuse atteint instantanément une température stable. Le système est fermé et fonctionne à pression négative. C'est sûr et hygiénique. Il peut être contrôlé avec un micro-ordinateur. Il dispose d'un contrôle automatique élevé. On obtient des produits stables et non pollués. Cet équipement dispose d'une technologie et d'équipements matures dans la production de l'industrie du ciment.

Four de calcination dynamique cyclone :

Cet équipement mélange le matériau calciné avec les gaz chauds. Il complète le calcul instantané dans le flux. Il a une température réglable et fonctionne en continu. Il maintient une température gaz-solide uniforme dans le four et transfère rapidement la chaleur. Il y a une petite différence de température dans le matériau. Il consomme peu d'énergie et fonctionne en système fermé. Cela ne pollue ni le matériel ni l’environnement. Il dispose également d’un réglage simple et automatique. Elle est actuellement promue en Chine et possède une expérience réussie dans la calcination du kaolin.

Il s'agit d'un four de calcination de chaux active. Elle utilise du charbon bitumineux comme combustible. Il chauffe indirectement le calcaire. Le calcaire répond aux exigences de qualité particulières du ZDB6001-85. L'activité de la chaux atteint 330-360 degrés (mL). Le four produit de la chaux active en chauffant du calcaire. La chaux n'est pas polluée par le soufre et d'autres éléments nocifs, la poussière, etc. présents dans les gaz de combustion provenant de la combustion du charbon. Il est également très actif et n’ajoute pas de carbone. Le gaz CO2 est produit lors de la calcination. Il ne se mélange pas aux gaz de combustion. Il est pur et peut être recyclé.

Carbonisation

La réaction de carbonatation est une étape clé. C'est dans la fabrication du carbonate de calcium. Les tours ont des structures différentes. Les structures provoquent des volumes, des débits, des zones de contact et des vitesses de contact différents. Ces facteurs affectent les réactifs : dioxyde de carbone gazeux et émulsion d'hydroxyde de calcium. Ces variables affectent directement la qualité et la qualité des cristaux de carbonate de calcium.

Désormais, les tours de carbonisation les plus utilisées incluent les types à barbotage et à pulvérisation. Il existe également des tours d'agitation intermittentes et des appareils à ultra-gravité. La forme et la taille des particules changeront au cours du processus de carbonisation. Ce changement sera dû au contrôleur de forme et aux conditions. Ces conditions incluent la température, la concentration d’hydroxyde de calcium, la vitesse d’agitation et la ventilation du CO2.

Sec

Dans la fabrication du carbonate de calcium léger, le séchage est une grande consommatrice d’énergie. Cela affecte également la qualité du produit. Pour ce faire, il contrôle les impuretés telles que les points noirs, le pH et les sédiments. Il est donc urgent de choisir des équipements de séchage à faible consommation d’énergie, à haute capacité et dotés de technologies vertes.

Les entreprises de carbonate de calcium léger utilisent souvent des séchoirs à tambour. Ils utilisent également des séchoirs à tubes rotatifs, des séchoirs à bande maillée, des séchoirs à disques, des séchoirs à palettes et des séchoirs flash rotatifs pour le séchage.

Bien entendu, certaines entreprises utilisent également un combo à deux niveaux. Ils l'utilisent pour sécher le carbonate de calcium léger. Par exemple, une entreprise du Sichuan utilise le séchage flash rotatif. Ils utilisent également le processus de séchage à palettes creuses. Premièrement, il utilise l’effet de séchage et d’écrasement rapide du séchage flash rotatif. Il sèche le gâteau de filtration du carbonate de calcium de 35% à environ 8%. Ensuite, il passe dans le séchoir à palettes creuses pour atteindre une humidité inférieure à 0,21 TP3T.

Technologie et équipement de modification de surface du carbonate de calcium léger

La manière dont le carbonate de calcium le disperse et le modifie affecte directement son utilisation. Cela affecte également l’endroit où il peut être appliqué. Il s'agit d'une technologie clé pour l'industrie du carbonate de calcium. La technologie permettant de répandre et de modifier le carbonate de calcium léger est encore plus importante. C'est plus important que le processus de fabrication du carbonate de calcium. La surface du carbonate de calcium léger est modifiée de deux manières : humide et sèche.

L'activation par voie humide consiste à ajouter un activateur à un solvant, comme l'eau. Ensuite, remuez le carbonate de calcium pour en recouvrir la surface. Enfin, séchez-le. Cette opération est généralement effectuée dans les entreprises. Elles fabriquent du carbonate de calcium léger ou nano. Les modificateurs de surface courants comprennent l'acide stéarique (sel), le phosphate et l'acide phosphorique condensé. Ils comprennent également des tensioactifs à base de sel d'ammonium quaternaire. La méthode humide est une méthode traditionnelle de traitement de surface du carbonate de calcium. Elle fonctionne avec des tensioactifs hydrosolubles. Les avantages de cette méthode sont uniformes revêtement et une qualité de production élevée. Cependant, le séchage nécessite le contrôle de certaines températures et conditions. Certains agents de traitement de surface sont insolubles dans l'eau ou se décomposent facilement dans l'eau. L'utilisation d'autres réactifs organiques pose des problèmes de coût et de sécurité.

Une méthode de modification sèche consiste à mettre de la poudre de carbonate de calcium dans le modificateur. Ensuite, ajoutez le modificateur de surface. Utilisez le mixeur et faites chauffer pour le faire adhérer au carbonate de calcium. Cela rend les particules modifiées.

L’équipement de modification des surfaces sèches est le même pour le carbonate de calcium léger et lourd. Il comprend principalement Modificateur de surface de poudre continue CRM à trois rouleaux. Cela a aussi broyeur à broches, broyeur de cellules, et tourbillon broyeur turbo modificateurs.

Plusieurs équipements de modification à sec

Récemment, la modification du carbonate de calcium léger a attiré l'attention dans les plastiques, le caoutchouc et les peintures. En adaptant le carbonate de calcium léger, les fabricants peuvent améliorer leurs produits. Cela conduit à une meilleure durabilité, à des coûts inférieurs et à une qualité supérieure.