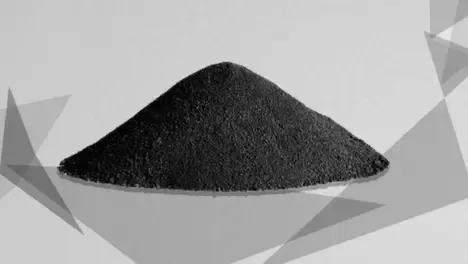

Supraconducteur noir carbone Le toner est également appelé toner. Il est couramment utilisé comme pigment et charge dans l'industrie. Il peut donner aux peintures, vernis, encres, plastiques, etc. une couleur noire brillante. Il est également résistant aux rayons UV, aux acides et aux alcalis.

Dans les applications de production, la poudre de noir de carbone peut se répartir uniformément dans de nombreux supports. Cela lui permet de mieux refléter les performances de la poudre de noir de carbone. Le groupe pigmentaire se brise. À mesure qu'ils se dispersent, la surface du pigment et l'absorption de l'huile augmenteront. Mais si la surface du noir de carbone augmente plus rapidement qu’elle n’est mouillée, la viscosité augmentera rapidement. La viscosité sera relativement stable jusqu'à ce que toutes les surfaces du pigment soient complètement mouillées.

Résolvez ce problème courant. Utiliser plus de dispersants avec un meilleur mouillage. Augmentez la dose. Tout d’abord, dispersez-vous à faible vitesse pour contrôler la force de cisaillement et ralentir l’agglomération du noir de carbone.

La dispersion de poudre de noir de carbone supraconductrice a été mouillée, broyée et stabilisée. Les dispersants jouent un rôle très important dans ce processus. Sans dispersant, dispersion plus difficile et moins efficace. La pâte peut devenir floconneuse et précipiter. Il est également instable. Ensuite, l’utilisation de peinture, de peinture et d’encre provoquera de temps en temps divers problèmes. Comme les particules, les brillants, les couleurs flottantes, etc.

La poudre de noir de carbone contient de petites particules et une faible masse moléculaire. Pour cette raison, certains fabricants en font des flocons ou des particules de perles. Ils font cela pour réduire la pollution de l’air provenant des usines. Mais cela rend difficile la diffusion des toners.

Lors de la fabrication, la pression presse la poudre ronde de noir de carbone. Cela continue jusqu'à ce que les particules puissent conserver leur forme sans ajouter d'autres matériaux. La poudre de noir de carbone en perles, faiblement pigmentée, contient de nombreux agrégats d'environ 250 nm de diamètre. En revanche, les agrégats de noir de carbone moyennement pigmentés sont beaucoup plus petits, environ 50 nm.

Il faut un certain temps pour que la poudre de noir de carbone supraconductrice soit mouillée. Si la surface est polie trop rapidement, la nouvelle interface en noir de carbone sera mouillée trop tard. Cela entraînera l’agglutination et l’épaississement du noir de carbone. Ainsi, choisir un bon agent mouillant peut contrôler la vitesse de broyage. Cela réduit l'épaississement.

Le choix des agents mouillants et dispersants est crucial. Le procédé et l'équipement de dispersion sont également essentiels. La noirceur et la noirceur du noir de carbone sont dues à sa la taille des particules. Les particules plus petites ont une surface plus grande. Elles sont également plus noires. Cela est dû au fait que les particules primaires ont fusionné avec les agrégats primaires. Mais leur quantité reste importante. Lorsque les particules sont fines, les agrégats ont une surface plus grande. La couleur apparaît plus foncée et l'effet de protection UV est meilleur.

Le noir de carbone à fines particules absorbe plus de lumière que le noir de carbone à grosses particules. Il a donc un pouvoir colorant plus fort. Cependant, lorsque la taille des particules diminue, la teinte devient une phase brun-brun. Cela se produit parce que la lumière bleue est davantage absorbée.

Les petites particules primaires confèrent au noir de carbone une plus grande surface. Mais ils rendent la dispersion plus difficile. Le traitement ajuste généralement l’humidité et la dispersion.

La taille des particules de noir de carbone, leur surface spécifique et leurs performances sont essentielles. Une petite surface spécifique signifie des performances élevées. Une grande surface spécifique signifie de faibles performances. Les petites particules sont sombres. Les grands sont légers. Ils ont plus de viscosité. Ils ont une conductivité et une absorption UV inférieures. Ils se dispersent mal mais mouillent facilement. Ils sont lents et rapides. Les plus rapides ont de faibles performances.

Deuxièmement, les particules structurelles de noir de carbone existent en tant que particules primaires. Ils forment également des agglomérats frittés lors de la production. Ces agrégats sont liés chimiquement par des particules primaires.

Dans le processus d'agglomération, le noir de carbone présente de nombreux agrégats primaires en forme de chaîne. C'est ce qu'on appelle du noir de carbone à haute structure. Le noir de carbone a une structure faible lorsque ses agrégats primaires sont constitués de particules comportant moins de branches. C'est ce qu'on appelle du noir de carbone à faible structure. La structure du noir de carbone est sous forme d’agrégats de noir de carbone. Généralement, plus la chaîne est tendue, plus la structure est haute. Plus la structure est basse, plus la structure de la structure du noir de carbone est basse.

Il devient de plus en plus difficile de se disperser. Il a une conductivité plus élevée et une mouillabilité plus faible. Cela devient de plus en plus rapide. Il a une viscosité plus élevée et moins de couleur. Il a moins de noirceur, de remplissage et de brillance. Son pouvoir colorant est croissant.

Troisièmement, la chimie de la surface varie. Les méthodes de production du noir de carbone créent différents produits chimiques de surface. La surface du noir de carbone possède différents groupes fonctionnels contenant de l'oxygène (tels que carboxyle, lactone, phénol, carbonyle, etc.). Le noir de carbone contenant des groupes oxygène élevés a généralement une teneur élevée en substances volatiles. Il a également une bonne teinte et une bonne activité. L'échantillon de noir de carbone est chauffé à 825 ± 25 °C et les matières volatiles du noir de carbone sont exprimées en perte de poids. Plus le noir de carbone contient de gènes contenant de l'oxygène, plus la teneur en substances volatiles est élevée.

Quatrièmement, le noir de carbone a une densité et une hygroscopique élevées car il a une grande surface.

La quantité d’humidité absorbée par le noir de carbone est principalement déterminée par la surface. Vous pouvez prendre des mesures pour réduire l'hygroscopique du produit. Cela est particulièrement vrai lors de l’emballage, du stockage et de l’expédition.

Une humidité élevée (hygroscopique) peut causer des problèmes lors du traitement. Ainsi, certains types de noir de carbone nécessitent un emballage spécial.

La quantité de noir de carbone dans le plastique dépend du type de dispersion. Cela dépend aussi des propriétés de la résine. Mais la capacité à les traiter est également essentielle.

Actuellement, la plupart des équipements de dispersion peuvent appliquer des forces de cisaillement. Il suffit de disperser les particules uniformément. Nous devons décider comment utiliser le noir de carbone dans les plastiques. Ce choix affecte le choix de la coloration, de la protection UV ou de la conductivité.