En 1989, SONY a découvert que le coke de pétrole pouvait remplacer le lithium dans les batteries rechargeables. Cela a marqué le début des applications à grande échelle des batteries lithium-ion. C'est à partir de ce moment que les recherches sur les matériaux d'anode ont débuté. Au cours des 30 années suivantes, trois générations de matériaux d'anode ont émergé : le carbone, le titanate de lithium et les matériaux à base de silicium. Cet article classe Matériaux d'anode pour batteries au lithium L'étude porte sur la structure des matériaux anodiques et présente brièvement leurs caractéristiques et leurs performances. Elle passe également en revue les progrès réalisés en matière d'amélioration des matériaux et les axes de développement. L'accent est mis sur les matériaux d'anode à haute densité énergétique de nouvelle génération. Les tendances futures et l'état actuel de ces matériaux sont mis en évidence.

Matériaux en carbone

Les matériaux à base de carbone sont les matériaux d'anode les plus utilisés pour les batteries au lithium commerciales aujourd'hui. Ils comprennent principalement le graphite naturel, le graphite artificiel, le carbone dur, le carbone mou et le MCMB. En attendant la maturité des anodes de nouvelle génération, le carbone, et en particulier le graphite, restera le choix principal.

Graphite

Le graphite est divisé en deux types : naturel et artificiel, selon les matières premières et les méthodes de traitement. Grâce à son faible potentiel lithium, son rendement initial élevé, sa bonne stabilité au cyclage et son faible coût, le graphite est devenu le matériau d'anode idéal pour les applications actuelles de batteries lithium-ion.

Graphite naturel : Utilise généralement du graphite en paillettes naturel comme matière première, transformé en graphite sphérique par modification.

Bien que largement utilisé, le graphite naturel présente plusieurs inconvénients : de nombreux défauts de surface et une surface spécifique importante entraînent un faible rendement initial. Avec les électrolytes à base de PC, une co-intercalation importante des ions lithium solvatés se produit, provoquant une expansion et une exfoliation des couches. Une forte anisotropie limite l'insertion du lithium aux bords, ce qui entraîne de faibles performances et un risque de dépôt de lithium.

Modification du graphite naturel :

Pour remédier aux défauts de surface et à la faible tolérance électrolytique du graphite naturel, divers tensioactifs sont utilisés pour la modification.

Pour remédier à la forte anisotropie du graphite naturel, la production industrielle utilise souvent un façonnage mécanique pour la sphéroïdisation. Broyeur à jet Utilise l'impact de l'air pour provoquer des collisions de particules et couper les arêtes vives. Cette méthode évite le dopage par impuretés et offre une efficacité de sphéroïdisation élevée.

Cependant, cela provoque une pulvérisation importante des particules, ce qui conduit à un faible rendement.

Graphite artificiel : Généralement fabriqué à partir de précurseurs de coke de pétrole dense ou de coke en aiguilles, il évite les défauts de surface du graphite naturel. Cependant, il présente toujours de faibles performances en termes de vitesse de rotation, un comportement à basse température et un dépôt de lithium dû à l'anisotropie cristalline. Contrairement au graphite naturel, le graphite artificiel est modifié par restructuration de la morphologie des particules afin de réduire l'indice d'orientation (OI). On utilise généralement du coke en aiguilles de 8 à 10 μm comme précurseur, associé à du brai ou à des liants graphitisables similaires. Grâce au traitement au four rotatif, plusieurs particules sont liées en particules secondaires (D50 : 14 à 18 μm), puis graphitisées, ce qui abaisse efficacement l'indice d'orientation.

Carbone doux

Le carbone mou, également appelé carbone graphitisable, désigne les matériaux carbonés amorphes graphitisables à plus de 2 500 °C. Selon la température de frittage du précurseur, le carbone mou peut former trois structures cristallines : amorphe, turbostratique (désordonnée) et graphite, cette dernière étant typiquement du graphite artificiel. Le carbone mou amorphe, avec sa faible cristallinité et son grand espacement intercouche, présente une bonne compatibilité électrolytique. De ce fait, il offre d'excellentes performances à basse température et un bon rendement, ce qui suscite un vif intérêt.

Le carbone mou présente une capacité irréversible élevée lors des premières charges et décharges, une tension de sortie plus faible et l'absence de paliers de charge/décharge distincts. Par conséquent, il n'est généralement pas utilisé seul comme matériau d'anode, mais plutôt comme matériau de base. revêtement ou composant.

carbone dur

Le carbone dur, également appelé carbone non graphitisable, est difficile à graphitiser, même à des températures supérieures à 2 500 °C. Il est généralement produit par traitement thermique de précurseurs à 500–1 200 °C. Les types courants de carbone dur comprennent le carbone résineux, le carbone de pyrolyse de polymère organique, noir carboneet le carbone de la biomasse. La résine phénolique, lorsqu'elle est pyrolysée à 800 °C, forme du carbone dur avec une capacité de charge initiale allant jusqu'à 800 mAh/g et un espacement intercouche d002 supérieur à 0,37 nm (contre 0,3354 nm pour le graphite). Cet espacement intercouche plus important facilite l'insertion et l'extraction des ions lithium, conférant au carbone dur d'excellentes performances de charge/décharge. Cela fait du carbone dur un nouvel axe de recherche pour les matériaux d'anode. Cependant, ses inconvénients comprennent une capacité irréversible initiale élevée, une hystérésis de plateau de tension, une faible densité de prise et une tendance à générer du gaz, qui ne peuvent être négligés.

Matériau en titanate de lithium

Titanate de lithium (LTO) : Le titanate de lithium (LTO) est un oxyde composite composé de lithium métallique et de titane, un métal de transition à faible potentiel. Il appartient à la série AB₂X₄ des solutions solides de type spinelle. Sa capacité spécifique théorique est de 175 mAh/g, et sa capacité spécifique réelle est supérieure à 160 mAh/g. Il fait partie des matériaux d'anode pour batteries au lithium déjà commercialisés.

Avantage

Propriété de déformation nulle : Le LTO présente un paramètre de maille a = 0,836 nm. Lors de la charge/décharge, l'insertion/extraction du lithium a un impact minimal sur sa structure cristalline. Cela prévient les modifications structurelles dues à la dilatation/contraction de volume, ce qui lui confère une excellente stabilité électrochimique et une excellente durée de vie.

Aucun risque de placage au lithium : Le LTO a un potentiel d'insertion de lithium élevé de 1,55 V. Aucun film SEI ne se forme pendant la charge initiale, ce qui se traduit par une efficacité élevée au premier cycle, une bonne stabilité thermique, une faible résistance d'interface et d'excellentes performances à basse température (peut charger à -40 °C).

Conducteur d'ions rapides 3D : Le LTO a une structure spinelle 3D, avec des voies de lithium beaucoup plus grandes que l'espacement intercouche du graphite.

Sa conductivité ionique est d'un ordre de grandeur supérieure à celle du graphite, ce qui le rend idéal pour les charges/décharges à haut débit.

Inconvénient

Le LTO présente également des inconvénients liés à sa faible capacité spécifique et à son plateau de tension, ce qui entraîne une faible densité énergétique. Sa forme nanostructurée est fortement hygroscopique, ce qui entraîne une importante production de gaz et une mauvaise tenue aux cycles à haute température. Le procédé de fabrication du matériau est complexe et coûteux. Par conséquent, le coût des cellules LTO est plus de trois fois supérieur à celui des cellules LFP à énergie équivalente (phosphate de fer et de lithium) cellules.

Application des matériaux

Les avantages et les inconvénients du LTO sont considérables, avec des performances exceptionnelles. Il est donc particulièrement adapté à des niches spécifiques où ses atouts peuvent être pleinement exploités. Actuellement, les batteries LTO sont principalement utilisées dans les bus urbains 100 % électriques (BHNS), les bus hybrides électriques, ainsi que dans les services de régulation de fréquence et d'écrêtement des pointes de consommation du réseau électrique.

Matériau à base de silice

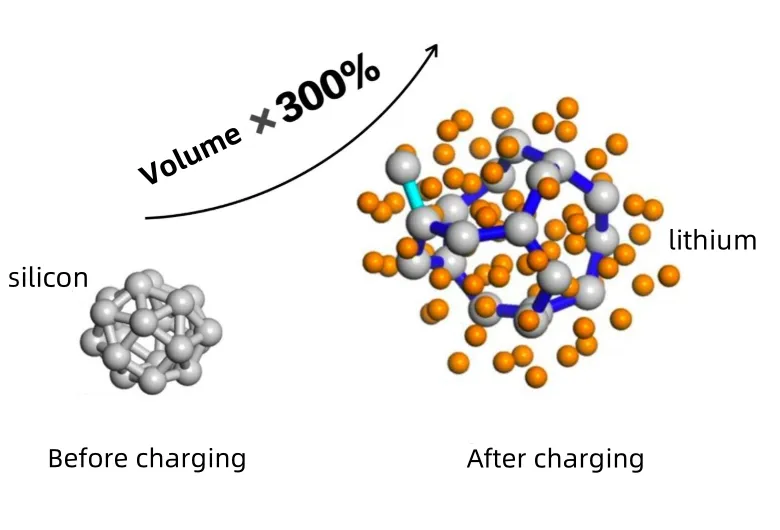

Le silicium est considéré comme l'un des matériaux d'anode pour batteries au lithium les plus prometteurs, avec une capacité spécifique théorique pouvant atteindre 4 200 mAh/g, soit plus de dix fois celle du graphite. Son potentiel d'insertion du lithium est supérieur à celui du carbone, ce qui réduit le risque de dépôt de lithium et améliore la sécurité. Les recherches actuelles se concentrent sur deux axes principaux : les composites carbone-nanosilicium et les matériaux d'anode en oxyde de silicium (SiOx).

Défis d'application :

- L'expansion et la contraction importantes du volume pendant la lithiation/délithiation provoquent la pulvérisation des particules et des dommages à la structure de l'électrode, entraînant une défaillance des performances électrochimiques.

- La rupture et la reformation continues du film SEI en raison des changements de volume consomment de l'électrolyte et du lithium réversible, accélérant la perte de capacité et réduisant considérablement l'efficacité de charge/décharge.

Pour résoudre ces problèmes, les chercheurs explorent activement de nouvelles méthodes pour améliorer les performances des anodes en silicium. L'approche la plus répandue consiste à utiliser le graphite comme matériau de base et à ajouter 5% à 10% (en masse) de nano-silicium ou de SiOx. Ces éléments sont ensuite recouverts de carbone pour supprimer les variations de volume et améliorer la stabilité des cycles.

Conclusion

Cet article résume les caractéristiques structurelles et fonctionnelles de divers matériaux d'anode pour batteries lithium-ion. Il passe en revue les avancées récentes de la recherche sur les différents matériaux d'anode utilisés dans les batteries lithium-ion. Grâce à des améliorations et des modifications continues, les matériaux à base de silicium se sont imposés comme les anodes de nouvelle génération les plus prometteuses. Cependant, leur forte expansion volumique inhérente et leurs faibles performances en cycle freinent leur application à grande échelle.

De nombreuses méthodes de modification récentes se heurtent à des défis tels que la complexité des procédés et des coûts élevés. Cela nécessite une meilleure compréhension des principes fondamentaux et le développement de méthodes simples et efficaces pour produire des matériaux composites à base de nano-silicium. L'objectif est de créer des batteries lithium-ion à faible expansion, à rendement initial élevé, à haut rendement et sûres, ouvrant la voie au remplacement des anodes en silicium par du graphite et à des avancées majeures dans les applications des véhicules électriques.

Poudre épique

Poudre épiquePlus de 20 ans d'expérience dans l'industrie des poudres ultrafines. Nous promouvons activement le développement futur des poudres ultrafines, en nous concentrant sur les procédés de concassage, de broyage, de classification et de modification. Contactez-nous pour une consultation gratuite et des solutions personnalisées ! Notre équipe d'experts s'engage à fournir des produits et services de haute qualité pour optimiser la valeur de vos procédés de traitement des poudres. Epic Powder : votre expert de confiance en traitement des poudres !