Dans le béton, la poudre ultrafine, une clé minéral L'ajout de poudre ultrafine améliore la granulométrie des matériaux en poudre et les performances du béton. La poudre ultrafine améliore les performances du béton. Elle permet également d'économiser de l'énergie et de réduire les émissions. D'une part, l'ajout de poudre ultrafine peut réduire l'utilisation de ciment. Cela réduit la consommation d'énergie et les émissions de carbone dans la production de béton. D'autre part, la réutilisation de poudre ultrafine est également conforme au concept d'économie circulaire. De nombreux déchets industriels (comme les cendres volantes et les scories) peuvent être transformés en trésors. Après un broyage ultrafin, ils deviennent des matériaux de construction à haute valeur ajoutée. Cela réduit les déchets, économise les matières premières et favorise la durabilité.

Vides de ciment et gamme de tailles de particules

Le système de granulométrie du béton valorise le mélange de granulats grossiers et fins. Mais, la granulométrie de la poudre est négligée ! Le ciment a un indice de vide d'environ 50%. la taille des particules La taille des particules varie considérablement, généralement de quelques microns à quelques dizaines de microns. La large distribution granulométrique crée de nombreux vides entre les particules de ciment. Ces vides réduisent la compacité du béton. Ils nuisent également à sa maniabilité et à sa durabilité. Pour résoudre ce problème, nous devons mélanger de la poudre ultrafine au béton. La poudre ultrafine a une taille de particule inférieure à 10 microns. Elle peut combler les espaces entre les particules de ciment et améliorer la densité du béton.

La poudre ultrafine réduit la porosité du béton. Elle améliore également l'uniformité et la stabilité de sa structure. De plus, la poudre ultrafine peut améliorer la fluidité du béton. Elle facilite le travail et la mise en forme pendant la construction. Elle aide également le béton à résister aux facteurs environnementaux, le rendant ainsi plus durable. , tels que les changements de température, l'humidité et chimique L'érosion peut maintenir de bonnes performances. Nous pouvons grandement améliorer le béton. Il suffit de contrôler la taille des particules de ciment et d'utiliser une poudre ultrafine. Cela répondra aux normes de performance élevées de la construction moderne.

Caractéristiques chimiques des poudres ultrafines participant aux réactions d'hydratation

La poudre ultrafine a une taille très petite et une grande surface spécifique. Cela la rend très réactive. Lors de l'hydratation du béton, de minuscules particules peuvent réagir rapidement avec les produits d'hydratation du ciment. Cette réaction génère davantage de produits d'hydratation. Ces nouveaux produits d'hydratation remplissent les minuscules interstices du béton. Ils augmentent également la résistance et la durabilité du béton. De plus, la poudre ultrafine peut considérablement stimuler la réaction d'hydratation du ciment. Elle accélère la réaction et améliore l'efficacité. Cet effet d'accélération permet au béton de gagner en résistance plus rapidement. Il raccourcit la période de construction et réduit les coûts.

Méthodes et principes pour stimuler l'activité de la poudre ultrafine

Pour améliorer l'activité des poudres ultrafines, nous pouvons utiliser diverses méthodes d'excitation. Ces méthodes d'excitation comprennent l'activation mécanique, l'excitation chimique, l'activation conjointe et la modification de surface. Leur utilisation combinée peut grandement améliorer l'activité des poudres ultrafines. Cela les rend utiles dans l'industrie, la science des matériaux et la médecine. Jouer un rôle plus important.

Les mesures techniques visant à stimuler l’activité de la poudre ultrafine comprennent principalement les suivantes :

Activation mécanique

Il s'agit d'une méthode permettant d'améliorer l'activité des poudres ultrafines par des moyens physiques. Les méthodes d'activation mécanique, comme le broyage à sec, réduisent la taille des particules. Le broyage à long terme augmente leur surface et leur énergie. Cette méthode est un moyen efficace d'activer les poudres ultrafines, comme les cendres volantes. Elle peut améliorer considérablement leur activité de surface. Cela, à son tour, améliore leurs performances dans diverses applications.

Stimulation chimique

L'excitation chimique consiste à stimuler l'hydratation des poudres ultrafines. Cela se fait en ajoutant des stimulants chimiques spécifiques. La clé est de sélectionner des produits chimiques appropriés. Ils doivent favoriser la réaction d'hydratation des poudres ultrafines et augmenter leur activité. Cependant, les stimulants chimiques peuvent avoir des effets néfastes sur le matériau. Ils peuvent affecter sa maniabilité, sa stabilité volumique et sa durabilité. Dans la pratique, nous devons contrôler et optimiser étroitement les stimulants chimiques. Nous devons améliorer l'activité des poudres ultrafines sans nuire à leurs performances.

Activation conjointe

L'activation combinée est une méthode qui combine les avantages de l'activation mécanique et de l'excitation chimique. Cette méthode améliore d'abord le processus de broyage. Elle permet un broyage fin de la poudre ultrafine. Elle réduit la taille des particules. Elle augmente la surface et l'énergie. Ensuite, un activateur composite est ajouté. Il améliore encore l'indice d'activité de la poudre ultrafine. Cette méthode peut utiliser pleinement les avantages de l'activation mécanique et de l'excitation chimique. Elle maximisera l'activité de la poudre ultrafine.

Modification de surface

Modification de surface Il s'agit d'un moyen technique permettant de modifier la surface des poudres ultrafines. Il peut améliorer la dispersibilité, la durabilité et la compatibilité des poudres ultrafines avec d'autres substances. Il augmentera également leur activité. La modification de surface implique généralement un traitement chimique, des revêtements et un greffage. Ces méthodes peuvent modifier la composition chimique et la structure des surfaces des poudres ultrafines. Elles peuvent améliorer les propriétés de surface des poudres. Par exemple, la modification de surface peut améliorer la dispersibilité des poudres ultrafines dans l'eau. Elle facilite leur mélange avec d'autres matériaux. Cela améliore les performances du matériau. En outre, la modification de surface peut améliorer la durabilité des poudres ultrafines. Elle les aide à fonctionner de manière stable dans diverses conditions environnementales.

Équipements de modification de poudre associés

Matériaux pour la fabrication de poudre ultrafine

La poudre ultrafine est fabriquée à partir de nombreux matériaux, notamment : la poudre de silice, les cendres volantes ultrafines, les scories broyées ultrafines et la poudre de zéolite ultrafine. Après un broyage fin et ultrafin, ces matières premières deviennent des poudres ultrafines. Elles ont une réactivité extrêmement élevée. Par exemple, les cendres volantes ultrafines proviennent du broyage fin des cendres volantes. Leur taille de particule est généralement inférieure à 10 microns. Par rapport au matériau d'origine, sa surface spécifique a été considérablement augmentée. Amélioration, améliorant ainsi considérablement ses performances de réaction et son efficacité dans diverses applications. La poudre ultrafine est utilisée comme matériau de mélange de ciment. Elle comble les espaces entre les particules de ciment. Cela réduit la quantité de ciment. Elle rend également le béton plus résistant et plus dense.

La plupart des ciments ultrafins sans clinker pour béton sont fabriqués à partir d'un mélange de poudre de minerai, de cendres volantes, de scories d'acier et de gypse. Cela dépend également des matières premières locales disponibles.

De plus, la poudre ultrafine permet de fabriquer des matériaux de construction légers et très résistants, comme les blocs de béton cellulaire. Ces matériaux ont une excellente isolation. Ils réduisent également le poids du bâtiment et améliorent sa qualité. Efficacité énergétique.

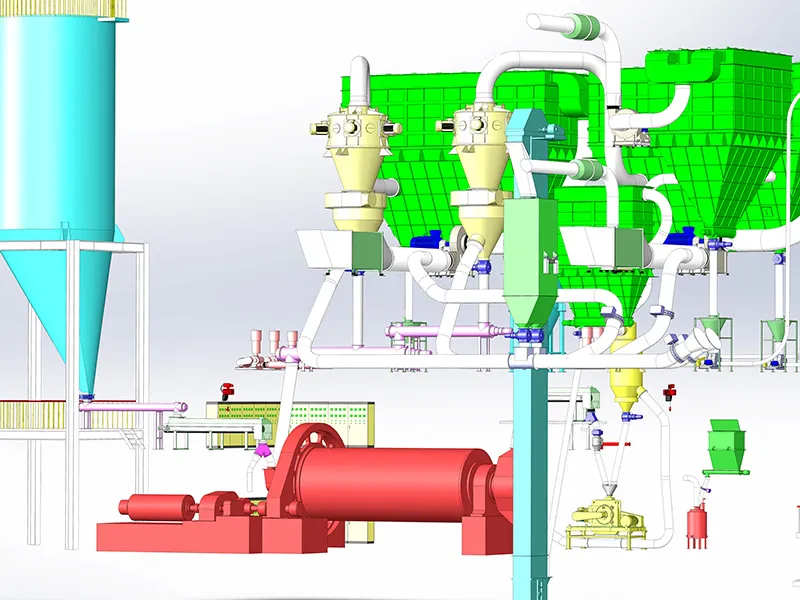

Procédé et équipement de production de poudre ultrafine

Le processus de fabrication de poudre ultrafine est délicat et complexe. Il comporte trois étapes clés : le prétraitement des matières premières, le broyage ultrafin et la collecte graduée. Tout d'abord, l'étape de prétraitement des matières premières est la base de l'ensemble du processus. Elle implique plusieurs étapes de traitement, comme le broyage et le criblage des matières premières. Cela permet d'éliminer toutes les impuretés et les particules non qualifiées. Cela garantit le bon déroulement des processus ultérieurs. Le travail à cette étape est crucial pour garantir la qualité du produit final.

Vient ensuite l'étape de broyage ultrafin. C'est une étape clé du processus de production. À ce stade, nous utilisons généralement des broyeurs à boulets et des broyeurs verticaux pour broyer ultrafin les matières premières. Ce sont des machines de broyage avancées. Pour obtenir le meilleur effet de broyage, contrôlez soigneusement les paramètres clés. Il s'agit de la vitesse du broyeur, de la qualité du corps de broyage et de la température du broyeur. Le réglage de ces paramètres améliorera directement l'efficacité du broyage et la qualité du produit.

Enfin, il y a l'étape de collecte graduée. La tâche principale de cette étape est de classer les matériaux. Elle doit collecter des poudres ultrafines qui répondent à des exigences spécifiques. La précision et l'efficacité du classement du classificateur affectent grandement la qualité de la poudre ultrafine. La clé de la qualité est de choisir le bon équipement de classement. Il faut également optimiser les paramètres du processus de classement.

La demande et les progrès technologiques ont permis à la technologie de broyage ultrafin d'atteindre une certaine maturité. Une variété de broyeurs ultrafins efficaces et économes en énergie sont désormais sur le marché. Ils peuvent améliorer l'efficacité de la production, réduire la consommation d'énergie et réduire l'impact environnemental.

Le principe du plâtre comme activateur

Le gypse est un activateur courant. Il est essentiel à la réaction d'hydratation de la poudre ultrafine. Il peut réagir avec des composants, comme les aluminates, dans les poudres ultrafines. Cela forme des produits, comme l'ettringite, avec une activité d'hydratation plus élevée. Ces produits augmentent considérablement la réactivité de la poudre ultrafine. Ils améliorent également sa dispersion dans le ciment. De plus, le gypse peut ajuster le temps de prise du ciment. Cela améliore la maniabilité du béton pendant la construction. Il améliore également ses propriétés physiques et mécaniques après durcissement. Le gypse stimule la dissolution et la recristallisation des minéraux en poudre ultrafine, comme l'aluminate. Il forme un réseau dense de cristaux d'ettringite. Cette structure de réseau crée des sites plus actifs pour les réactions d'hydratation. Il augmente également la densité de la matrice de ciment. Cela améliore la résistance et la durabilité du matériau.

Pour ajuster le temps de prise du ciment, ajoutez du gypse. Il retardera le temps de prise initial. Il améliorera la fluidité et la plasticité du béton une fois coulé et vibré. Cela facilitera la construction. Le gypse peut également accélérer la prise finale du ciment. Il aide le béton à gagner en résistance au fil du temps pour répondre aux exigences techniques.

De plus, l'ajout de gypse améliore les propriétés durcies du béton. Il peut améliorer la microstructure du béton. Il peut réduire les pores et les fissures. Cela améliore son imperméabilité, sa résistance au gel-dégel et sa durabilité. Ces améliorations aident le béton à rester stable et sûr dans des environnements difficiles. Elles prolongent la durée de vie des structures d'ingénierie.

La quantité de plâtre ajoutée et son mode d'utilisation doivent être choisis en fonction des besoins du projet et des caractéristiques des matériaux. Un ajout excessif ou inapproprié peut entraîner des problèmes. Il peut ralentir la prise du ciment, affaiblir le béton ou entraîner de mauvaises performances. Ainsi, dans la pratique, le plâtre ajouté doit être strictement contrôlé. Il doit être testé et optimisé pour des conditions d'ingénierie spécifiques.

Limites de la mesure de la surface spécifique et applications de l'analyse granulométrique

Traditionnellement, la surface spécifique est un indicateur clé de l'activité des poudres ultrafines. Pour tester les poudres ultrafines, il est courant de mesurer la surface spécifique. Cette méthode a des limites, en particulier pour les poudres ultrafines à haute teneur en carbone, comme les cendres volantes. Les cendres volantes contiennent des particules de carbone non brûlées. Elles ont de nombreux pores à l'intérieur. Cela conduit souvent à de grandes erreurs dans la mesure de la surface spécifique. Par conséquent, utiliser uniquement la surface spécifique pour évaluer les poudres ultrafines peut être une erreur.

Pour évaluer les performances de la poudre ultrafine, l'analyse granulométrique est essentielle. Elle permet une évaluation plus précise et plus approfondie. L'analyse granulométrique permet de mesurer la distribution granulométrique d'une poudre. Elle comprend des paramètres clés tels que D10, D50 (diamètre médian) et D90. Ces paramètres reflètent mieux les caractéristiques des particules de la poudre. L'analyse granulométrique permet de mieux contrôler la plage de tailles de poudre ultrafine. Elle peut également optimiser son dosage dans le béton. Cela améliorera considérablement les performances globales du béton. De plus, l'analyse granulométrique peut nous aider à comprendre l'uniformité de la poudre. Cela est essentiel pour garantir une qualité de béton stable et constante.

L'utilisation de poudre ultrafine dans le béton présente une importance et des avantages considérables. Elle peut améliorer la granulométrie du matériau en poudre et augmenter la densité et la résistance du béton. Elle peut également améliorer les performances du béton en l'activant et en optimisant ses particules. L'utilisation de poudre ultrafine permet d'économiser de l'énergie, de réduire les émissions et de réduire le carbone. À l'avenir, la science et la technologie progresseront. Alors que nous nous concentrons sur l'environnement, la poudre ultrafine aura de plus en plus d'utilisations dans les projets de béton.

Résumer

À l'avenir, nous devons poursuivre nos recherches dans plusieurs domaines. Tout d'abord, nous devons étudier les propriétés chimiques et physiques des poudres ultrafines. Cela révélera leurs mécanismes microscopiques dans les réactions d'hydratation. Ensuite, nous devons optimiser le processus de production et l'équipement des poudres ultrafines. Cela améliorera l'efficacité et la qualité du produit. Troisièmement, nous devons développer de nouveaux activateurs et adjuvants composites pour les poudres ultrafines.

Cela améliorera les performances globales du béton. Quatrièmement, nous devons faire des recherches sur l'utilisation des poudres ultrafines dans les bâtiments écologiques et le développement durable. Nous devons promouvoir leur utilisation dans davantage de domaines. Les poudres ultrafines seront essentielles dans les futurs projets de béton. Elles contribueront à la réalisation de bâtiments écologiques et au développement durable.