Les microsphères de verre creuses (HGM), en tant que charge dans les matériaux composites, ont été largement appliquées dans des domaines tels que revêtement et la peinture, les matériaux spéciaux et l'exploration des ressources en raison de leur légèreté, de leur structure creuse, de leur isolation thermique et de leurs propriétés chimiquement stables. Ces dernières années, au sein de l'industrie des revêtements, les chercheurs ont considérablement relevé des défis tels que la faible compatibilité interfaciale et la faible force de liaison interfaciale entre les matrices HGM et les matrices de résine grâce à des technologies de modification. Ces avancées ont progressivement atténué divers défauts des revêtements améliorés par HGM, ce qui a conduit à des champs d'application de plus en plus larges et à des caractéristiques de performance plus exceptionnelles. Cet article analysera brièvement les diverses applications des microsphères de verre creuses dans le domaine des revêtements et explorera leurs perspectives d'avenir.

Revêtement d'isolation thermique

Le HGM est de faible densité et possède une grande fluidité. Il a également une faible conductivité thermique. En raison de ces caractéristiques, il sert de charge importante dans les matériaux composites d'isolation thermique. Sa petite forme de sphère creuse modifie la façon dont la lumière se déplace lorsqu'elle frappe la coque. Cela améliore la rétrodiffusion et la réflectivité de la lumière du revêtement. En conséquence, il réduit le passage de l'énergie du rayonnement thermique externe et empêche la chaleur de pénétrer. De plus, la structure creuse à parois minces du HGM a une conductivité thermique proche de celle de l'air [0,026 W/(m·K)]. Cette caractéristique permet de réduire efficacement la conduction thermique des deux côtés du revêtement.

Récemment, les chercheurs ont utilisé le HGM dans différents revêtements d’isolation thermique.

L'effet d'isolation thermique repose sur quelques facteurs clés :

- La taille des particules

- Densité des particules

- Épaisseur du revêtement

- Montant ajouté

Les revêtements d'isolation thermique plus épais améliorent généralement l'effet d'isolation thermique du HGM. Cependant, ils peuvent également entraîner un rétrécissement important du film humide lors du séchage, ce qui réduit considérablement l'adhérence du revêtement. Réduire l'épaisseur du revêtement tout en améliorant l'adhérence est un défi majeur. Nous avons besoin d'une modification de surface efficace et d'une dispersion uniforme du HGM. De plus, nous devons nous assurer que le revêtement conserve d'excellentes performances d'isolation thermique. Cet équilibre est essentiel dans la recherche actuelle.

Revêtement ignifuge

Le HGM est un matériau inorganique. Il est non combustible et ignifuge. En raison de ces caractéristiques, il peut être utilisé pour fabriquer des revêtements ignifuges. Le HGM agit comme un retardateur de flamme en ralentissant le transfert de chaleur. Sa faible conductivité thermique retarde la chaleur externe d'atteindre l'intérieur. Cela aide à ralentir la propagation des flammes sur la surface du revêtement. En conséquence, il réduit le taux de décomposition thermique dans le substrat. De plus, le poids léger du HGM réduit la densité des revêtements ignifuges épais et non expansibles. Cela permet de réduire la charge sur les substrats de structure en acier.

Des études montrent que les revêtements ignifuges contenant du HGM comme charge fonctionnent mieux que ceux contenant de la perlite ou de la sépiolite expansées. Cela est vrai même avec la même quantité ajoutée. D'autres chercheurs ont combiné le HGM avec des charges. Il s'agissait notamment de nano-silice, de microbilles de silice creuses et de carbure de bore. Ils ont trouvé la meilleure combinaison pour une performance ignifuge. Le HGM dans les revêtements ignifuges intumescents empêche également les autres retardateurs de flamme de se dilater. Cela peut provoquer le décollement du revêtement et réduire sa résistance au feu. Par conséquent, lorsqu'il est utilisé comme charge ignifuge, le HGM est davantage utilisé dans les revêtements ignifuges non expansifs.

Revêtement anti-corrosion

Le HGM a une forte résistance à la compression et résiste bien à la corrosion. Il a également une bonne chimique Stabilité. Il peut donc être utilisé pour fabriquer des revêtements anticorrosion. Il augmente la résistance à l'usure et aux chocs du revêtement. Il réduit également la porosité. Cela ralentit la pénétration du sel et de l'humidité. En conséquence, la structure en acier dure plus longtemps. Dans les revêtements anticorrosion, le HGM aide la poudre de zinc à se répartir uniformément. Sa forme ronde est comme un roulement à billes. Cela permet au revêtement de mieux s'écouler. Il empêche la charge de se déposer et augmente l'efficacité de la poudre de zinc.

Les chercheurs ont découvert que le remplacement d'une partie de la poudre de zinc par du HGM peut réduire les coûts de revêtement. Il répond toujours aux normes anticorrosion, mais la résistance au brouillard salin sera plus faible. Le HGM et les agents thixotropes fonctionnent bien ensemble. Ils empêchent la poudre de zinc de s'agglutiner ou de se déposer. Cela permet de maintenir la stabilité des revêtements anticorrosion pendant le stockage. Le HGM a une structure sphérique positive. Cela signifie qu'il absorbe moins d'huile que les autres charges. Il contribue donc à réduire la viscosité du revêtement. Par conséquent, il améliore les performances de construction. Le HGM peut améliorer la fluidité du revêtement. Cela aide la poudre de zinc à se disperser uniformément. Il empêche également les fissures du film de peinture et favorise l'auto-réparation de ces fissures.

Revêtements absorbant les ondes radar

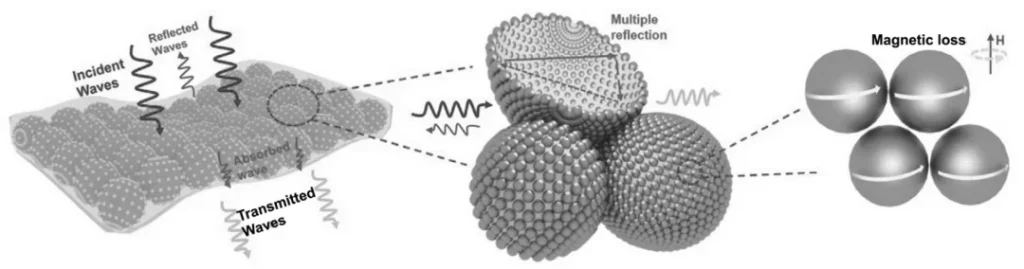

Les revêtements absorbants ont des applications importantes dans les armes militaires. Les revêtements absorbants traditionnels utilisent souvent des charges telles que des ferrites et des poudres métalliques. Ces matériaux sont denses, ce qui rend difficile la réduction du poids des armes et des équipements. Le HGM n'absorbe pas tout seul. Cependant, si vous le plaquez avec des métaux comme Ag, Ni, Co ou Cu, il devient un bon matériau absorbant. La structure creuse du HGM peut réfléchir les ondes électromagnétiques plusieurs fois. Le métal à sa surface crée une perte par hystérésis et une perte par résonance ferromagnétique. Cette combinaison fournit efficacement un blindage électromagnétique.

Des études récentes montrent que le placage chimique de métal sur le HGM vise principalement à créer des absorbeurs. Il est rare de le voir utilisé comme charge ou adhésif pour les revêtements absorbants. Le revêtement du HGM avec du métal ou de la ferrite peut améliorer son utilisation dans les revêtements absorbants. Cette approche vise à créer des matériaux fins, légers, larges et résistants.

HGM a réalisé des avancées significatives dans la recherche et le développement. Elle a progressé dans plusieurs domaines, notamment les revêtements d'isolation thermique, les revêtements ignifuges, les revêtements anticorrosion et les revêtements absorbant les ondes radar. HGM a des projets passionnants dans le domaine des revêtements. Elle se concentrera sur l'amélioration de la qualité fonctionnelle. Elle vise également à réduire les coûts de production. L'optimisation des méthodes de modification est un autre objectif clé. De plus, elle souhaite améliorer la dispersion et les propriétés mécaniques. Enfin, HGM est sur le point de se développer sur le marché des revêtements à faible densité.