fresado por chorro es una técnica muy eficaz para tamaño de partícula reducción que ofrece varias ventajas distintivas en comparación con los métodos de fresado tradicionales. Es mejor que los métodos tradicionales como molino de bolas, clasificador de aire molinos, o molienda de martillos.

Cómo funciona el fresado por chorro

El molino de chorro es un dispositivo avanzado de reducción de tamaño de partículas. Tiene un principio de funcionamiento y una estructura únicos. Su principio de funcionamiento se basa en la conversión de energía del flujo de aire a alta velocidad. El gas a alta presión, generalmente aire comprimido o gas inerte, se acelera a velocidad supersónica a través de la boquilla. Esto forma un haz de flujo de aire a alta velocidad. El material se introduce en el flujo de aire. El flujo de aire a alta velocidad provoca colisiones y fricción. Hace que las partículas de material y las partículas diminutas en la pared del revestimiento colisionen. Esta colisión y fricción frecuentes hacen que la energía superficial del material aumente. Si la energía excede la fuerza de unión interna del material, las partículas se aplastarán. Esto reducirá su tamaño.

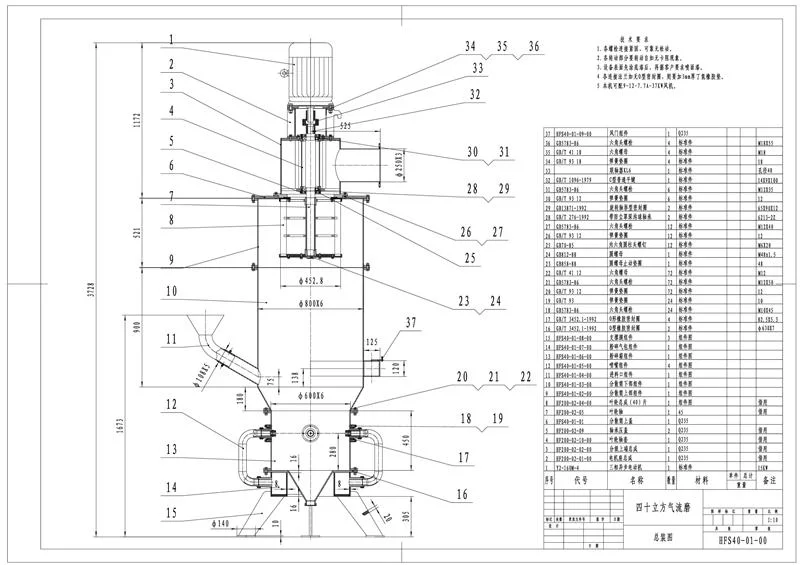

El molino de chorro tiene una estructura sencilla. Tiene cinco partes clave: la entrada de aire, la boquilla, la cámara de trituración, el clasificador y el sistema de recolección.

El boquilla Es el componente principal para generar un flujo de aire a alta velocidad. Su diseño afecta la velocidad y la energía del flujo de aire, lo que a su vez afecta el efecto de trituración del material.

La cámara de trituración es el lugar principal para triturar el material. Su estructura interna está optimizada. Esto garantiza que el material pueda interactuar completamente con el flujo de aire y otras partículas que se encuentren en su interior. Esto mejora la eficiencia de trituración.

El clasificador desempeña una función de cribado. Puede filtrar partículas finas calificadas en función de su tamaño. Estas partículas ingresan al sistema de recolección. El sistema devuelve las que son demasiado grandes a la cámara de trituración para triturarlas más. Esto garantiza un tamaño de partícula del producto uniforme y estable. Por ejemplo, algunos molinos de chorro de aire de alta gama utilizan clasificadores de turbina avanzados. Pueden controlar la distribución del tamaño de partícula del producto. Esto cumple con los estrictos requisitos de la industria para el tamaño de partícula del material. Este diseño único brinda la Molino de chorro de aire Tiene muchas ventajas en la reducción del tamaño de las partículas. Apoya la producción y el procesamiento de muchas industrias.

Ventajas de la molienda por chorro frente a otros métodos de reducción del tamaño de partículas

La molienda por chorro se destaca por su control preciso del tamaño de las partículas. Es eficiente, genera poco calor y tiene un bajo riesgo de contaminación. Puede manipular diversos materiales y preserva la integridad del producto. Estas ventajas la convierten en la mejor opción en industrias donde el tamaño de las partículas es clave para el rendimiento. Estas son las principales ventajas de utilizar la molienda por chorro:

Control preciso del tamaño de partículas

La molienda por chorro permite un excelente control de la distribución del tamaño de las partículas. Los fabricantes pueden ajustar la presión del gas, la velocidad de alimentación y la velocidad del clasificador. Esto permite lograr un rango de tamaño de partículas estrecho y constante. En industrias como la farmacéutica, la uniformidad es vital para la eficacia del producto.

Alta eficiencia

Este método es conocido por su alta eficiencia en la reducción del tamaño de las partículas. La intensa turbulencia y las colisiones a alta velocidad en la cámara de molienda desintegran rápidamente los materiales. A menudo, se logra el tamaño de partícula deseado en una sola pasada. Esto reduce la necesidad de múltiples pasos de molienda, lo que mejora la productividad.

Generación mínima de calor

A diferencia del fresado mecánico, que genera calor a través de la fricción, el fresado por chorro genera poco calor. Esto resulta útil para procesar materiales sensibles al calor, como algunos productos farmacéuticos e ingredientes alimentarios, que pueden degradarse o reaccionar a altas temperaturas.

Riesgo de contaminación reducido

Los molinos de chorro son sistemas de circuito cerrado. Reducen en gran medida el riesgo de contaminación durante el procesamiento. Ninguna pieza mecánica toca el material. Por lo tanto, no existe riesgo de contaminación relacionada con el desgaste de los medios de molienda en los molinos tradicionales.

Versatilidad

El fresado por chorro es versátil. Puede manipular muchos materiales, tanto frágiles como dúctiles. Se adapta a muchas aplicaciones en el sector farmacéutico, químico y de procesamiento de alimentos. Por lo tanto, es una opción flexible para diferentes necesidades de producción.

Preservación de la integridad del material

El proceso mantiene la integridad y estabilidad de los materiales procesados. El fresado por chorro utiliza temperaturas bajas y un impacto mecánico mínimo, lo que reduce el riesgo de degradar o alterar compuestos sensibles.

Menor desgaste del equipo y mayor vida útil.

Los medios de molienda y el equipo entran en contacto directo con el material durante la molienda. La fricción y el impacto a largo plazo desgastarán el equipo. Requerirá reemplazos frecuentes de componentes, lo que aumentará los costos de mantenimiento y el tiempo de inactividad. El diseño único del molino de chorro reduce el desgaste de sus partes internas durante la trituración. El material interactúa principalmente entre sí debido al flujo de aire de alta velocidad. Tiene poco contacto directo con el equipo. Por ejemplo, la pared de la cámara de molienda del molino de flujo de aire suele ser resistente al desgaste. Un tratamiento especial de la superficie reduce aún más el desgaste de la pared. En la producción real, algunas empresas utilizan molinos de flujo de aire para triturar minerales. Después de un uso prolongado, la rueda clasificadora y boquilla Se desgastan más que el revestimiento, la bola de acero y otras partes del molino de bolas tradicional. El ciclo de mantenimiento del equipo se extiende considerablemente. Esto reduce sus costos de mantenimiento y la frecuencia de reemplazo. Se mejora la eficiencia de producción, ahorrando tiempo y dinero a la empresa. Garantiza una producción estable y continua.

Cerrado y respetuoso con el medio ambiente, adaptado a las necesidades de producción modernas.

Muchos métodos tradicionales de trituración generan mucho polvo, lo que contamina el medio ambiente, perjudica la salud de los operadores y puede desperdiciar materiales. Además, algunos equipos son muy ruidosos durante su funcionamiento, lo que afecta al entorno de trabajo circundante. Molino de chorro de aire El molino de chorro de aire tiene un diseño de sistema cerrado. El material se encuentra en un entorno cerrado durante todo el proceso de trituración. Esto reduce eficazmente la fuga de polvo. Además, el molino de chorro de aire tiene un principio de funcionamiento estable. Por lo tanto, genera poco ruido. Algunas empresas utilizan molinos de chorro de aire por su respeto al medio ambiente. Están cerca de ciudades con leyes ambientales estrictas. Por ejemplo, las industrias farmacéutica y alimentaria requieren entornos de producción muy limpios e higiénicos. El molino de chorro de aire es cerrado y ecológico. Cumple con los estrictos estándares de la industria. Garantiza un procesamiento libre de contaminación, mejorando la calidad y la seguridad del producto. Se alinea con la tendencia moderna de producción ecológica. Ayuda a las empresas a mantenerse competitivas y desarrollarse de manera sostenible. Esto es vital en un mercado donde las regulaciones ambientales son estrictas.

Tamaño de partícula Los métodos de reducción son vitales en muchas industrias. Ayudan a lograr el tamaño de partícula deseado para diversas aplicaciones. Estos métodos incluyen procesos mecánicos como molienda, trituración y trituración. Descomponen partículas más grandes en partículas más finas. Además, existen químico Métodos. Utilizan disolventes o reactivos para reducir el tamaño a nivel molecular. El método para reducir el tamaño de las partículas depende de varios factores, entre ellos las propiedades del material, el tamaño de partícula deseado y el uso previsto del producto.