Luz carbonato de calcio La modificación mejora sus propiedades para usos industriales específicos. Esta modificación puede utilizar diversas técnicas, como el tratamiento de la superficie y la adición de aditivos funcionales. Estos mejoran propiedades como la dispersabilidad, la estabilidad y la compatibilidad con otros materiales.

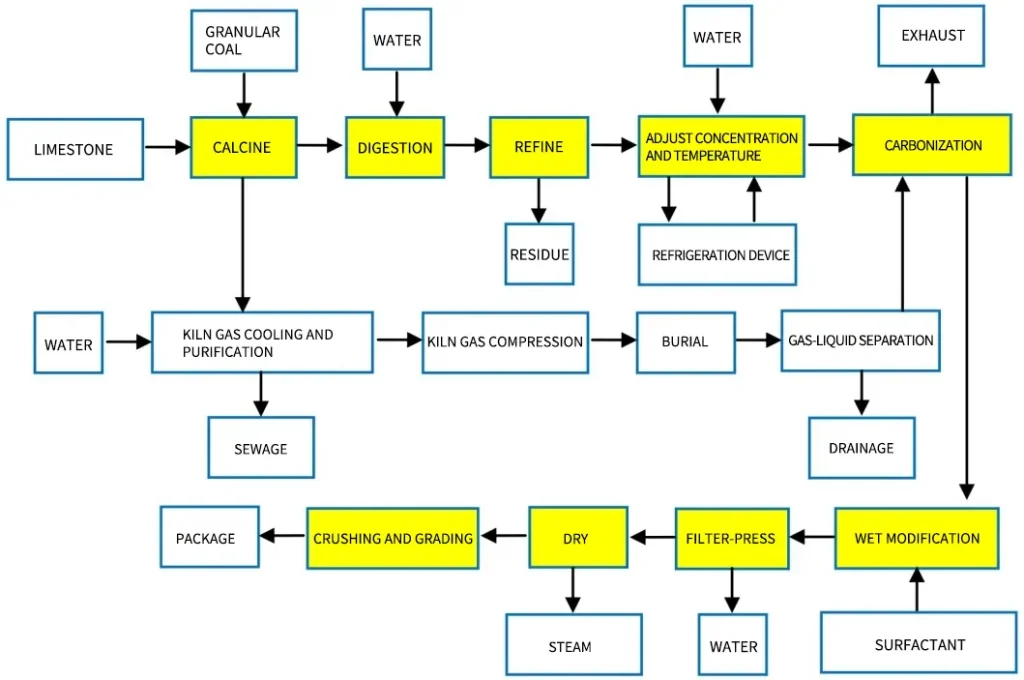

La piedra caliza se utiliza para producir carbonato de calcio ligero. Se calienta para producir cal (óxido de calcio) y dióxido de carbono. Luego se añade agua para obtener lechada de cal (hidróxido de calcio). Luego se agrega dióxido de carbono para producir carbonato de calcio. Luego se seca y se tritura.

Tecnología y equipos de producción de carbonato de calcio ligero.

En la industria, el carbonato de calcio ligero generalmente se produce mediante carbonización. El sistema de reacción de carbonización se encuentra en el método de carbonización. Es un sistema trifásico gas-líquido-sólido. Incluye principalmente las siguientes etapas:

La cal y el carbón se mezclan en cierta proporción. Luego, se calientan en un horno de cuba mezcladora para producir óxido de calcio y dióxido de carbono.

Digestión: La cal calcinada se desescoria. Luego ingresa al tanque de digestión para reaccionar con el agua y producir lechada de cal.

La carbonización ocurre después de que se refina la lechada de lima. Reacciona con el gas del horno a una determinada temperatura y concentración. Luego, sufre carbonización.

Deshidratación, secado y clasificación: deshidratación, secado, trituración, clasificación y envasado mediante filtro prensa.

Calcinación

La calcinación de piedra caliza es clave para producir un buen carbonato de calcio ligero. También ahorra energía y reduce el consumo. No se trata sólo del uso de energía al producir cal viva. También afecta el uso de energía del proceso general. La mayoría de las empresas nacionales utilizan hornos verticales de materiales mixtos. Los utilizan para calcinar piedra caliza. Las empresas más avanzadas utilizan hornos verticales con carcasa de acero. Tienen alta mecanización y una estructura completa. Muchas empresas todavía utilizan hornos verticales con estructuras de ladrillo y hormigón. Algunas empresas utilizan hornos verticales avanzados alimentados con gas. También utilizan hornos monotubulares y bitubulares. Estos hornos cuentan con almacenamiento térmico de flujo paralelo. Son del extranjero.

Nuevo horno vertical:

calcinar piedra caliza con combustible gaseoso o líquido en lugar de carbón y coque. Cambie el tipo de material mixto a un tipo de fuego directo. Además, utilice tipos de almacenamiento térmico y de flujo paralelo. Además, utilice tipos de cilindros magnéticos y otros hornos verticales para la calcinación. La industria de la cal ha demostrado que el uso de combustibles gaseosos y líquidos en hornos verticales tiene muchos beneficios. Lo ha demostrado tanto en casa como en el extranjero. Estos incluyen la economía, la tecnología, la calidad del producto, la seguridad de los trabajadores y la dureza del trabajo.

Horno rotatorio:

La piedra caliza se calcina en un horno rotatorio con gas o líquido como combustible. Las partículas de piedra caliza miden entre 5 y 10 mm. La temperatura de calcinación se reduce a 800-1100 ℃. La cal producida tiene muchas ventajas. Tiene alta actividad, no contamina y es fácil de digerir. Además, sólo requiere una pequeña cantidad de eliminación de escoria. Se ha utilizado con éxito en la producción de carbonato de calcio ligero en el extranjero.

Horno de calcinación en suspensión:

Este equipo tiene estas características. La combustión, la transferencia de calor y la descomposición ocurren en el mismo espacio. Además, la combustión sin llama y la transferencia de calor repentina se producen instantáneamente. La fase gas-sólido alcanza instantáneamente una temperatura estable. El sistema está cerrado y funciona a presión negativa. Es seguro e higiénico. Se puede controlar con un microordenador. Tiene alto control automático. Produce productos estables y no contaminados. Este equipo cuenta con tecnología y equipos maduros en la producción de la industria del cemento.

Horno de calcinación dinámica ciclónica:

Este equipo mezcla el material calcinado con el gas caliente. Completa el cálculo instantáneo en el flujo. Tiene una temperatura regulable y funciona de forma continua. Mantiene una temperatura uniforme entre el gas y el sólido en el horno y transfiere el calor rápidamente. Tiene una pequeña diferencia de temperatura en el material. Utiliza poca energía y opera un sistema cerrado. No contamina ni el material ni el medio ambiente. También tiene un ajuste fácil y automático. Se está promocionando en China y tiene una experiencia exitosa en la calcinación de caolín.

Se trata de un horno de calcinación con cal activa. Utiliza carbón bituminoso como combustible. Calienta la piedra caliza indirectamente. La piedra caliza cumple con los requisitos de calidad especiales según ZDB6001-85. La actividad de la cal alcanza los 330-360 grados (mL). El horno produce cal activa calentando piedra caliza. La cal no está contaminada por azufre y otros elementos nocivos, polvo, etc. en los gases de combustión de la quema de carbón. También es muy activo y no aporta carbono. El gas CO2 se produce durante la calcinación. No se mezcla con los gases de combustión. Es puro y se puede reciclar.

Carbonización

La reacción de carbonatación es un paso clave. Está en la fabricación de carbonato de calcio. Las torres tienen diferentes estructuras. Las estructuras provocan diferentes volúmenes, caudales, áreas de contacto y velocidades de contacto. Estos factores afectan a los reactivos: dióxido de carbono gaseoso y emulsión de hidróxido de calcio. Estas variables afectan directamente la calidad y calidad de los cristales de carbonato de calcio.

Actualmente, las torres de carbonización más utilizadas incluyen las de burbujeo y aspersión. También hay torres de agitación intermitente y dispositivos de ultragravedad. La forma y el tamaño de las partículas cambiarán en el proceso de carbonización. Este cambio se deberá al controlador de forma y a las condiciones. Estas condiciones incluyen temperatura, concentración de hidróxido de calcio, velocidad de agitación y ventilación de CO2.

Seco

En la producción de carbonato de calcio ligero, el secado es el principal consumidor de energía. También afecta la calidad del producto. Lo hace controlando impurezas como puntos negros, pH y sedimentos. Por lo tanto, es urgente elegir equipos de secado con bajo consumo de energía, alta capacidad y tecnología ecológica.

Las empresas de carbonato de calcio ligero suelen utilizar secadores de tambor. También utilizan secadores de tubos rotativos, secadores de cinta de malla, secadores de discos, secadores de paletas y secadores flash rotativos para el secado.

Por supuesto, algunas empresas también utilizan una combinación de dos niveles. Lo usan para secar carbonato de calcio ligero. Por ejemplo, una empresa de Sichuan utiliza secado instantáneo rotativo. También utilizan el proceso de secado con paletas huecas. En primer lugar, utiliza el rápido efecto de secado y trituración del secado instantáneo rotativo. Seca la torta de filtración de carbonato de calcio desde 35% hasta aproximadamente 8%. Luego, ingresa al secador de paletas huecas para alcanzar menos de 0,21 TP3T de humedad.

Tecnología y equipos de modificación de superficies de carbonato de calcio ligero.

La forma en que el carbonato de calcio lo dispersa y modifica afecta directamente su uso. También afecta dónde se puede aplicar. Es una tecnología clave para la industria del carbonato de calcio. La tecnología para esparcir y cambiar el carbonato de calcio ligero es aún más importante. Es más importante que el proceso para producir carbonato de calcio. La superficie del carbonato de calcio ligero se modifica de dos formas: húmeda y seca.

La activación húmeda consiste en añadir un activador a un disolvente, como el agua. A continuación, se revuelve el carbonato de calcio para recubrir su superficie. Por último, se seca. Esto se suele hacer en empresas que fabrican carbonato de calcio ligero o nano. Los modificadores de superficie habituales incluyen ácido esteárico (sal), fosfato y ácido fosfórico condensado. También incluyen surfactantes de sal de amonio cuaternario. El método húmedo es un método tradicional de tratamiento de superficies con carbonato de calcio. Funciona con surfactantes solubles en agua. Las ventajas de este método son la uniformidad revestimiento y una alta calidad de producción. Sin embargo, el secado requiere el control de ciertas temperaturas y condiciones. Algunos agentes de tratamiento de superficies son insolubles en agua o se descomponen fácilmente en agua. El uso de otros reactivos orgánicos presenta problemas de costo y seguridad.

Un método de modificación en seco consiste en poner polvo de carbonato de calcio en el modificador. Luego, agrega el modificador de superficie. Usa la batidora y calienta para que se adhiera al carbonato de calcio. Esto hace que las partículas se modifiquen.

El equipo para la modificación de superficies secas es el mismo para carbonato de calcio ligero y pesado. Incluye principalmente Modificador de superficie de polvo continuo de tres rodillos CRM. También tiene molino de pasadores, molino celulary remolino molino turbo modificadores.

Varios equipos de modificación en seco.

Recientemente, la modificación de carbonato de calcio ligero ha ganado atención en plásticos, caucho y pinturas. Al adaptar el carbonato de calcio ligero, los fabricantes pueden mejorar sus productos. Esto conduce a una mayor durabilidad, menores costos y mayor calidad.