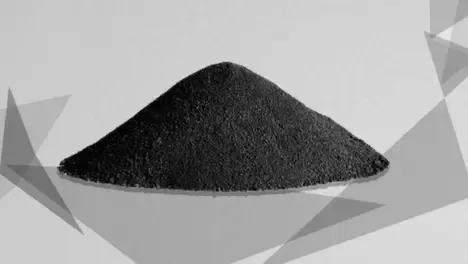

Superconductor negro carbón También se denomina tóner. Se utiliza habitualmente como pigmento y relleno en la industria. Puede dar a las pinturas, barnices, tintas, plásticos, etc. un color negro brillante. También es resistente a los rayos UV, ácidos y álcalis.

En aplicaciones de producción, el polvo de negro de carbón se puede esparcir uniformemente en muchos medios. Esto le permite reflejar mejor el rendimiento del polvo de negro de carbón. El grupo de pigmentos se está desintegrando. A medida que se dispersan, aumentará la superficie del pigmento y la absorción de aceite. Pero, si el área superficial del negro de humo aumenta más rápido de lo que se humedece, la viscosidad aumentará rápidamente. La viscosidad será relativamente estable hasta que todas las superficies del pigmento estén completamente humedecidas.

Resuelva este problema común. Utilice más dispersantes con mejor humectación. Aumentar la dosis. Primero, disperse a baja velocidad para controlar la fuerza de corte y ralentizar la aglomeración del negro de humo.

La dispersión de polvo de negro de humo superconductor se ha humedecido, triturado y estabilizado. Los dispersantes juegan un papel muy importante en este proceso. Sin dispersante, la dispersión es más dura y menos eficiente. La pasta puede volverse floculenta y precipitar. También es inestable. Luego, el uso de pintura, pintura y tinta causará varios problemas de vez en cuando. Como partículas, brillos, colores flotantes, etc.

El polvo de negro de carbón tiene partículas pequeñas y una masa molecular baja. Debido a esto, algunos fabricantes lo convierten en escamas o partículas de cuentas. Lo hacen para reducir la contaminación del aire de las fábricas. Pero esto dificulta la distribución de los tóner.

Durante la fabricación, la presión comprime el polvo redondo de negro de humo. Esto continúa hasta que las partículas puedan mantener su forma sin agregar otros materiales. El polvo de negro de humo perlado y de baja pigmentación tiene muchos agregados, de aproximadamente 250 nm de ancho. Por el contrario, los agregados de negro de humo de pigmentación media son mucho más pequeños, alrededor de 50 nm.

Se necesita una cierta cantidad de tiempo para humedecer el polvo de negro de carbón superconductor. Si pule la superficie demasiado rápido, la nueva interfaz de negro de humo se humedecerá demasiado tarde. Esto hará que el negro de carbón se aglomere y se espese. Por lo tanto, elegir un buen agente humectante puede controlar la velocidad de molienda. Esto reduce el espesamiento.

La elección de los agentes humectantes y dispersantes es crucial. El proceso y el equipo para la dispersión también son críticos. La negrura y la negrura del negro de carbón se deben a su tamaño de partículaLas partículas más pequeñas tienen una superficie mayor y son más negras, debido a que las partículas primarias se han fusionado con los agregados primarios, pero la cantidad sigue siendo importante. Cuando las partículas son finas, los agregados tienen una superficie mayor, el color parece más oscuro y el efecto de protección contra los rayos UV es mejor.

El negro de humo de partículas finas absorbe más luz que el negro de humo de partículas gruesas. Por lo tanto, tiene un poder colorante más fuerte. Sin embargo, cuando se reduce el tamaño de las partículas, el tono se convierte en una fase marrón-marrón. Esto sucede porque la luz azul se absorbe más.

Las pequeñas partículas primarias hacen que el negro de humo tenga una mayor superficie. Pero hacen que sea más difícil dispersarse. El tratamiento suele ajustar la humedad y la dispersión.

El tamaño de las partículas de negro de carbón, su superficie específica y su rendimiento son clave. Una superficie específica pequeña significa un alto rendimiento. Una gran superficie específica significa un bajo rendimiento. Las partículas pequeñas son oscuras. Los grandes son ligeros. Tienen más viscosidad. Tienen menor conductividad y absorción de rayos UV. Se dispersan mal pero se mojan fácilmente. Son lentos y rápidos. Los rápidos tienen bajo rendimiento.

En segundo lugar, las partículas estructurales de negro de carbón existen como partículas primarias. También forman aglomerados sinterizados durante la producción. Estos agregados están unidos químicamente por partículas primarias.

En el proceso de aglomeración, el negro de carbón tiene muchos agregados primarios en forma de cadenas. Se llama negro de humo de alta estructura. El negro de carbón tiene una estructura baja cuando sus agregados primarios están formados por partículas con menos ramificaciones. Se llama negro de humo de baja estructura. La estructura del negro de humo es la forma de agregados de negro de humo. Generalmente, cuanto más apretada esté la cadena, más alta será la estructura. Cuanto más baja es la estructura, más baja es la estructura de la estructura de negro de carbón.

Cada vez es más difícil dispersarse. Tiene mayor conductividad y menor humectabilidad. Cada vez es más rápido y más lento. Tiene una mayor viscosidad y menos color. Tiene menos negrura, relleno y brillo. Su poder colorante está aumentando.

En tercer lugar, la química de la superficie varía. Los métodos de producción de negro de carbón crean diferentes sustancias químicas en la superficie. La superficie del negro de carbón tiene diferentes grupos funcionales que contienen oxígeno (como carboxilo, lactona, fenol, carbonilo, etc.). El negro de carbón con alto contenido de oxígeno generalmente tiene un alto contenido de volátiles. También tiene buena tonalidad y actividad. La muestra de negro de humo se calienta a 825 ± 25°C y los volátiles del negro de humo se expresan como pérdida de peso. Cuantos más genes que contienen oxígeno haya en el negro de carbón, mayor será el contenido volátil.

Cuarto, el negro de humo tiene alta densidad e higroscopicidad porque tiene una gran superficie.

La cantidad de humedad absorbida por el negro de humo está determinada principalmente por la superficie. Puede tomar medidas para reducir la higroscopicidad del producto. Esto es especialmente cierto durante el embalaje, el almacenamiento y el envío.

La alta humedad (higroscopicidad) puede causar problemas durante el procesamiento. Por eso, algunos tipos de negro de humo necesitan un embalaje especial.

La cantidad de negro de carbón en el plástico depende del tipo de dispersión. También depende de las propiedades de la resina. Pero la capacidad de procesarlo también es clave.

Actualmente, la mayoría de los equipos de dispersión pueden aplicar fuerzas de corte. Basta con dispersar las partículas uniformemente. Necesitamos decidir cómo utilizar el negro de carbón en los plásticos. Esta elección afecta la selección de color, protección UV o conductividad.