En el hormigón, el polvo ultrafino es una clave mineral El polvo ultrafino ayuda a mejorar la gradación de los materiales en polvo y el rendimiento del hormigón. El polvo ultrafino aumenta el rendimiento del hormigón. También ahorra energía y reduce las emisiones. Por un lado, la adición de polvo ultrafino puede reducir el uso de cemento. Esto reduce el uso de energía y las emisiones de carbono en la producción de hormigón. Por otro lado, la reutilización del polvo ultrafino también está en línea con el concepto de economía circular. Muchos desechos industriales (como cenizas volantes y escorias) se pueden convertir en tesoros. Después de la molienda ultrafina, se convierten en materiales de construcción de alto valor agregado. Esto reduce los desechos, ahorra materias primas y promueve la sostenibilidad.

Huecos de cemento y rango de tamaño de partículas

El sistema de clasificación del hormigón valora la mezcla de áridos gruesos y finos, pero se pasa por alto la clasificación del polvo. El cemento tiene una relación de huecos de aproximadamente 50%. tamaño de partícula El tamaño de partícula varía ampliamente, generalmente de unos pocos a decenas de micrones. La amplia distribución del tamaño de las partículas crea muchos huecos entre las partículas de cemento. Estos huecos reducen la compacidad del hormigón. También perjudican su trabajabilidad y durabilidad. Para resolver este problema, debemos mezclar polvo ultrafino en el hormigón. El polvo ultrafino tiene un tamaño de partícula de menos de 10 micrones. Puede llenar los huecos entre las partículas de cemento y mejorar la densidad del hormigón.

El polvo ultrafino reduce la porosidad del hormigón. También mejora la uniformidad y estabilidad de su estructura. Además, el polvo ultrafino puede mejorar la fluidez del hormigón. Hace que sea más fácil trabajarlo y darle forma durante la construcción. También ayuda al hormigón a resistir los factores ambientales, haciéndolo más duradero. , como los cambios de temperatura, la humedad y químico Erosión, puede mantener un buen rendimiento. Podemos mejorar enormemente el hormigón. Solo necesitamos controlar el tamaño de las partículas de cemento y utilizar polvo ultrafino. Esto cumplirá con los altos estándares de rendimiento de la construcción moderna.

Características químicas de los polvos ultrafinos que participan en reacciones de hidratación

El polvo ultrafino tiene un tamaño muy pequeño y una gran área superficial, lo que lo hace muy reactivo. Durante la hidratación del hormigón, las partículas diminutas pueden reaccionar rápidamente con los productos de hidratación del cemento. Esta reacción genera más productos de hidratación. Estos nuevos productos de hidratación llenan los pequeños huecos del hormigón. También aumentan la resistencia y la durabilidad del hormigón. Además, el polvo ultrafino puede aumentar en gran medida la reacción de hidratación del cemento. Acelera la reacción y mejora la eficiencia. Este efecto de aceleración permite que el hormigón gane resistencia más rápidamente, acorta el período de construcción y reduce los costos.

Métodos y principios para estimular la actividad del polvo ultrafino

Para mejorar la actividad de los polvos ultrafinos, podemos utilizar varios métodos de excitación. Estos métodos de excitación incluyen activación mecánica, excitación química, activación conjunta y modificación de la superficie. Su uso combinado puede mejorar en gran medida la actividad de los polvos ultrafinos. Esto los hace útiles en la industria, la ciencia de los materiales y la medicina. Desempeñan un papel más importante.

Las medidas técnicas para estimular la actividad del polvo ultrafino incluyen principalmente las siguientes:

Activación mecánica

Este es un método para mejorar la actividad de polvos ultrafinos a través de medios físicos. Los métodos de activación mecánica, como la molienda en seco, reducen el tamaño de las partículas. La molienda a largo plazo aumenta su área superficial y energía. Este método es una forma eficaz de activar polvos ultrafinos, como las cenizas volantes. Puede mejorar en gran medida su actividad superficial. Esto, a su vez, mejora su rendimiento en diversas aplicaciones.

Estimulación química

La excitación química consiste en aumentar la hidratación de los polvos ultrafinos. Esto se hace añadiendo estimulantes químicos específicos. La clave es seleccionar los productos químicos adecuados. Deben promover la reacción de hidratación de los polvos ultrafinos y aumentar su actividad. Sin embargo, los estimulantes químicos pueden tener efectos adversos sobre el material. Pueden afectar su trabajabilidad, estabilidad del volumen y durabilidad. En la práctica, debemos controlar y optimizar estrictamente los estimulantes químicos. Necesitamos mejorar la actividad de los polvos ultrafinos sin perjudicar su rendimiento.

Activación conjunta

La activación combinada es un método que combina los beneficios de la activación mecánica y la excitación química. Este método primero mejora el proceso de molienda. Logra una molienda fina de polvo ultrafino. Reduce el tamaño de partícula. Aumenta el área de superficie y la energía. Luego, se agrega un activador compuesto. Mejora aún más el índice de actividad del polvo ultrafino. Este método puede aprovechar al máximo los beneficios de la activación mecánica y la excitación química. Maximizará la actividad del polvo ultrafino.

Modificación de la superficie

Modificación de la superficie es un medio técnico para modificar la superficie de los polvos ultrafinos. Puede mejorar la dispersabilidad, durabilidad y compatibilidad de los polvos ultrafinos con otras sustancias. También aumentará su actividad. La modificación de la superficie generalmente implica tratamiento químico, recubrimientos e injertos. Estos métodos pueden cambiar la composición química y la estructura de las superficies de los polvos ultrafinos. Pueden mejorar las propiedades de la superficie de los polvos. Por ejemplo, la modificación de la superficie puede mejorar la dispersabilidad de los polvos ultrafinos en agua. Hace que sea más fácil mezclarlos con otros materiales. Esto mejora el rendimiento del material. Además, la modificación de la superficie puede mejorar la durabilidad de los polvos ultrafinos. Les ayuda a funcionar de manera estable en diversas condiciones ambientales.

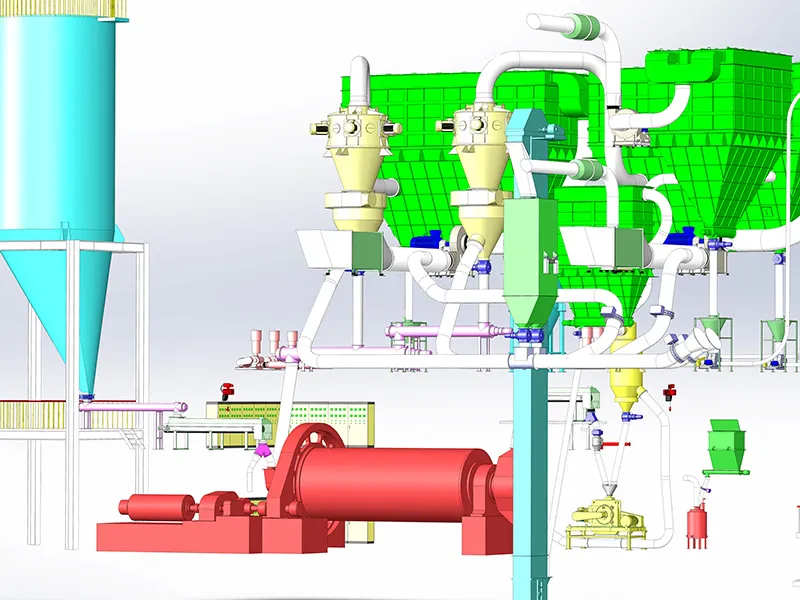

Equipos relacionados con la modificación de polvos

Materiales para fabricar polvo ultrafino

El polvo ultrafino se fabrica a partir de muchos materiales, entre ellos: polvo de sílice, cenizas volantes ultrafinas, escoria molida ultrafina y polvo de zeolita ultrafina. Después de una molienda fina y ultrafina, estas materias primas se convierten en polvos ultrafinos. Tienen una reactividad extremadamente alta. Por ejemplo, las cenizas volantes ultrafinas provienen de la molienda fina de cenizas volantes. Su tamaño de partícula suele ser inferior a 10 micrones. En comparación con el material original, su área de superficie específica se ha incrementado significativamente. Mejora, mejorando así en gran medida su rendimiento de reacción y eficiencia en diversas aplicaciones. El polvo ultrafino se utiliza como material de mezcla de cemento. Rellena los huecos entre las partículas de cemento. Esto reduce la cantidad de cemento. También hace que el hormigón sea más fuerte y denso.

La mayoría de los cementos ultrafinos sin clínker para hormigón se fabrican a partir de una mezcla de polvo de mineral, cenizas volantes, escorias de acero y yeso. También depende de las materias primas locales disponibles.

Además, el polvo ultrafino permite fabricar materiales de pared ligeros y de alta resistencia, como bloques de hormigón celular. Estos materiales tienen un excelente aislamiento. También reducen el peso del edificio y mejoran su calidad. Eficiencia energética.

Proceso y equipos de producción de polvo ultrafino

El proceso de elaboración de polvo ultrafino es delicado y complejo. Tiene tres pasos clave: pretratamiento de las materias primas, molienda ultrafina y recolección clasificada. En primer lugar, la etapa de pretratamiento de la materia prima es la base de todo el proceso. Implica varios pasos de procesamiento, como trituración y cribado de las materias primas. Esto es para eliminar todas las impurezas y partículas no calificadas. Asegura el progreso sin problemas de los procesos posteriores. El trabajo en esta etapa es crucial para garantizar la calidad del producto final.

A continuación se encuentra la etapa de molienda ultrafina, un paso clave en el proceso de producción. En esta etapa, normalmente utilizamos molinos de bolas y molinos verticales para moler ultrafinamente las materias primas. Son máquinas de molienda avanzadas. Para obtener el mejor efecto de molienda, controle cuidadosamente los parámetros clave, como la velocidad del molino, el grado del cuerpo de molienda y la temperatura del molino. El ajuste de estos parámetros mejorará directamente la eficiencia de la molienda y la calidad del producto.

Por último, está la etapa de recolección clasificada. La tarea principal de esta etapa es clasificar los materiales. Debe recolectar polvos ultrafinos que cumplan con los requisitos específicos. La precisión y la eficiencia de clasificación del clasificador afectan en gran medida la calidad del polvo ultrafino. La clave para la calidad es elegir el equipo de clasificación adecuado. Además, optimizar los parámetros del proceso de clasificación.

La demanda y los avances tecnológicos han hecho que la tecnología de molienda ultrafina madure. Actualmente, hay en el mercado una variedad de molinos ultrafinos eficientes y que ahorran energía. Pueden mejorar la eficiencia de producción, reducir el uso de energía y disminuir el impacto ambiental.

El principio del yeso como activador

El yeso es un activador común. Es vital para la reacción de hidratación del polvo ultrafino. Puede reaccionar con componentes, como los aluminatos, en polvos ultrafinos. Esto forma productos, como la etringita, con mayor actividad de hidratación. Estos productos aumentan en gran medida la reactividad del polvo ultrafino. También mejoran su dispersión en el cemento. Además, el yeso puede ajustar el tiempo de fraguado del cemento. Esto mejora la trabajabilidad del hormigón durante la construcción. También mejora sus propiedades físicas y mecánicas después del endurecimiento. El yeso estimula la disolución y recristalización de minerales en polvo ultrafinos, como el aluminato. Forma una red densa de cristales de etringita. Esta estructura de red crea sitios más activos para las reacciones de hidratación. También aumenta la densidad de la matriz del cemento. Esto mejora la resistencia y durabilidad del material.

Para ajustar el tiempo de fraguado del cemento, agregue un poco de yeso. Esto retrasará el tiempo de fraguado inicial. Mejorará la fluidez y la plasticidad del hormigón al verterlo y vibrarlo. Esto ayudará en la construcción. El yeso también puede acelerar el fraguado final del cemento. Ayuda a que el hormigón gane resistencia a tiempo para cumplir con los requisitos de ingeniería.

Además, la adición de yeso mejora las propiedades endurecidas del hormigón. Puede mejorar la microestructura del hormigón y reducir los poros y las grietas. Esto mejora su impermeabilidad, su resistencia al ciclo de congelación y descongelación y su durabilidad. Estas mejoras ayudan a que el hormigón se mantenga estable y seguro en entornos hostiles y extienden la vida útil de las estructuras de ingeniería.

La cantidad de yeso que se debe agregar y cómo utilizarlo debe elegirse en función de las necesidades del proyecto y las características de los materiales. Una adición excesiva o inadecuada puede causar problemas. Puede provocar un fraguado lento del cemento, un hormigón débil o un rendimiento deficiente. Por lo tanto, en la práctica, el yeso agregado debe controlarse estrictamente. Debe probarse y optimizarse para condiciones de ingeniería específicas.

Limitaciones de la medición de la superficie específica y aplicaciones del análisis del tamaño de partículas

Tradicionalmente, la superficie específica es un indicador clave de la actividad de los polvos ultrafinos. Al probar polvos ultrafinos, es común medir la superficie específica. Este método tiene límites, especialmente para polvos ultrafinos con alto contenido de carbono, como las cenizas volantes. Las cenizas volantes contienen partículas de carbono sin quemar. Tienen muchos poros en su interior. Esto a menudo conduce a grandes errores en la medición de la superficie específica. Por lo tanto, usar solo el área de superficie específica para evaluar polvos ultrafinos puede ser un error.

Para evaluar el rendimiento del polvo ultrafino, el análisis del tamaño de partícula es fundamental. Proporciona una evaluación más precisa y exhaustiva. El análisis del tamaño de partícula puede medir la distribución del tamaño de partícula de un polvo. Incluye parámetros clave como D10, D50 (diámetro medio) y D90. Estos parámetros reflejan mejor las características de las partículas del polvo. El análisis del tamaño de partícula puede controlar mejor el rango de tamaño del polvo ultrafino. También puede optimizar su dosificación en el hormigón. Esto mejorará en gran medida el rendimiento general del hormigón. Además, el análisis del tamaño de partícula puede ayudarnos a comprender la uniformidad del polvo. Esto es crucial para garantizar una calidad del hormigón estable y constante.

La aplicación de polvo ultrafino en el hormigón tiene una importancia y ventajas significativas. Puede mejorar la gradación del material en polvo y aumentar la densidad y la resistencia del hormigón. También puede mejorar el rendimiento del hormigón activándolo y optimizando sus partículas. El uso de polvo ultrafino ahorra energía, reduce las emisiones y reduce el carbono. En el futuro, la ciencia y la tecnología avanzarán. A medida que nos centremos en el medio ambiente, el polvo ultrafino tendrá más usos en proyectos de hormigón.

Resumir

De cara al futuro, necesitamos más investigación en algunas áreas. En primer lugar, necesitamos estudiar las propiedades químicas y físicas de los polvos ultrafinos. Esto revelará sus mecanismos microscópicos en las reacciones de hidratación. En segundo lugar, debemos optimizar el proceso de producción y el equipo de los polvos ultrafinos. Esto mejorará la eficiencia y la calidad del producto. En tercer lugar, necesitamos desarrollar nuevos activadores y aditivos compuestos para polvos ultrafinos.

Esto mejorará el rendimiento general del hormigón. En cuarto lugar, deberíamos investigar el uso de polvos ultrafinos en edificios ecológicos y en el desarrollo sostenible. Deberíamos promover su uso en más campos. Los polvos ultrafinos serán clave en futuros proyectos de hormigón. Ayudarán a lograr edificios ecológicos y un desarrollo sostenible.