Strahlmahlen ist eine hochwirksame Technik für Partikelgröße Reduktion, die im Vergleich zu herkömmlichen Fräsmethoden mehrere deutliche Vorteile bietet. Es ist besser als herkömmliche Methoden wie Kugelmühle, Windsichter Mühlen oder Hammermühlen.

So funktioniert das Jet Milling

Der Strahlmühle ist ein fortschrittliches Gerät zur Partikelgrößenreduzierung. Es verfügt über ein einzigartiges Funktionsprinzip und eine einzigartige Struktur. Sein Funktionsprinzip basiert auf der Energieumwandlung eines Hochgeschwindigkeitsluftstroms. Das Hochdruckgas, normalerweise Druckluft oder Inertgas, wird durch die Düse auf Überschallgeschwindigkeit beschleunigt. Dadurch entsteht ein Hochgeschwindigkeitsluftstromstrahl. Das Material wird in den Luftstrom eingespeist. Der Hochgeschwindigkeitsluftstrom verursacht Kollisionen und Reibung. Er bringt die Materialpartikel und winzigen Partikel an der Auskleidungswand zum Zusammenstoßen. Diese häufigen Kollisionen und Reibung lassen die Oberflächenenergie des Materials steigen. Wenn die Energie die innere Bindungskraft des Materials übersteigt, werden die Partikel zerkleinert. Dadurch wird ihre Größe reduziert.

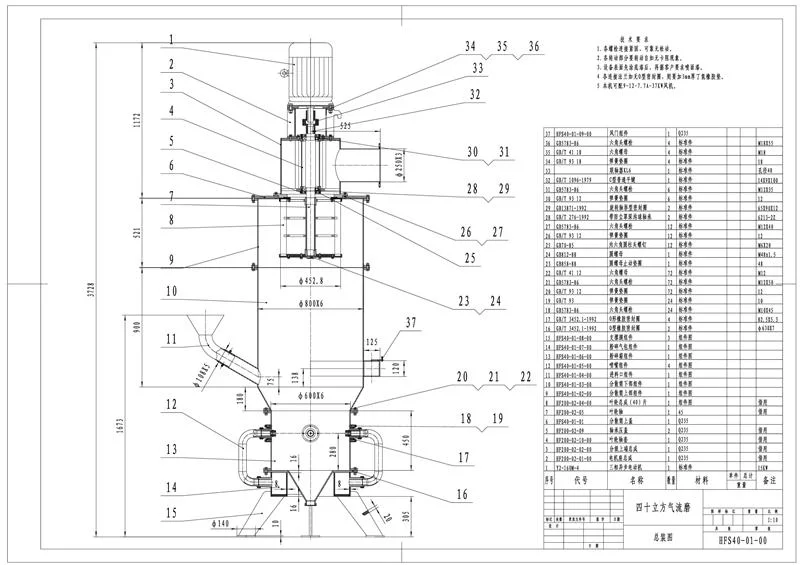

Die Strahlmühle hat einen einfachen Aufbau. Sie besteht aus fünf Hauptteilen: Lufteinlass, Düse, Brechkammer, Klassierer und Sammelsystem.

Der Düse ist die Kernkomponente zur Erzeugung eines Hochgeschwindigkeitsluftstroms. Sein Design beeinflusst die Geschwindigkeit und Energie des Luftstroms. Dies wiederum beeinflusst die Zerkleinerungswirkung des Materials.

Die Brechkammer ist der Hauptort für die Materialzerkleinerung. Ihre innere Struktur ist optimiert. Sie stellt sicher, dass das Material vollständig mit dem Luftstrom und anderen darin enthaltenen Partikeln interagieren kann. Dies verbessert die Brechleistung.

Der Klassifizierer spielt eine Siebfunktion. Es kann qualifizierte Feinpartikel anhand ihrer Größe aussortieren. Diese Partikel gelangen in das Sammelsystem. Das System führt alle zu großen Partikel zur weiteren Zerkleinerung in die Zerkleinerungskammer zurück. Dies gewährleistet eine gleichmäßige und stabile Produktpartikelgröße. Einige High-End-Luftstrahlmühlen verwenden beispielsweise fortschrittliche Turbinenklassierer. Sie können die Partikelgrößenverteilung des Produkts steuern. Dies erfüllt strenge Industrieanforderungen an die Materialpartikelgröße. Dieses einzigartige Design verleiht dem Luftstrahlmühle viele Vorteile bei der Reduzierung der Partikelgröße. Es unterstützt die Produktion und Verarbeitung vieler Branchen.

Vorteile der Strahlmahlung gegenüber anderen Verfahren zur Partikelgrößenreduzierung

Das Strahlmahlen zeichnet sich durch eine präzise Kontrolle der Partikelgröße aus. Es ist effizient, erzeugt wenig Wärme und birgt ein geringes Kontaminationsrisiko. Es kann verschiedene Materialien verarbeiten und bewahrt die Produktintegrität. Diese Vorteile machen es zur ersten Wahl in Branchen, in denen die Partikelgröße entscheidend für die Leistung ist. Hier sind die wichtigsten Vorteile des Strahlmahlens:

Präzise Partikelgrößenkontrolle

Das Strahlmahlen ermöglicht eine hervorragende Kontrolle der Partikelgrößenverteilung. Hersteller können Gasdruck, Förderleistung und Klassifizierergeschwindigkeit anpassen. Dadurch kann ein enger und konsistenter Partikelgrößenbereich erreicht werden. In Branchen wie der Pharmaindustrie ist Einheitlichkeit für die Wirksamkeit des Produkts von entscheidender Bedeutung.

Hohe Effizienz

Dieses Verfahren ist für seine hohe Effizienz bei der Reduzierung der Partikelgröße bekannt. Die intensiven Turbulenzen und Hochgeschwindigkeitskollisionen in der Mahlkammer zersetzen Materialien schnell. Sie erreichen oft die gewünschte Partikelgröße in einem einzigen Durchgang. Dadurch werden mehrere Mahlschritte überflüssig, was die Produktivität steigert.

Minimale Wärmeentwicklung

Im Gegensatz zum mechanischen Mahlen, bei dem durch Reibung Wärme entsteht, entsteht beim Strahlmahlen nur wenig Wärme. Dies ist nützlich für die Verarbeitung wärmeempfindlicher Materialien. Dazu gehören einige Arzneimittel und Lebensmittelzutaten. Sie können bei hohen Temperaturen zerfallen oder reagieren.

Reduziertes Kontaminationsrisiko

Strahlmühlen sind geschlossene Systeme. Sie reduzieren das Kontaminationsrisiko während der Verarbeitung erheblich. Keine mechanischen Teile berühren das Material. Daher besteht bei herkömmlichen Mühlen kein verschleißbedingtes Kontaminationsrisiko durch Mahlkörper.

Vielseitigkeit

Das Strahlmahlen ist vielseitig. Es kann viele Materialien verarbeiten, sowohl spröde als auch dehnbare. Es eignet sich für viele Anwendungen in der Pharmazie, Chemie und Lebensmittelverarbeitung. Es ist also eine flexible Wahl für unterschiedliche Produktionsanforderungen.

Wahrung der Materialintegrität

Der Prozess bewahrt die Integrität und Stabilität der verarbeiteten Materialien. Beim Strahlmahlen werden niedrige Temperaturen und minimale mechanische Einflüsse verwendet. Dadurch wird das Risiko einer Verschlechterung oder Veränderung empfindlicher Verbindungen verringert.

Geringerer Geräteverschleiß und längere Lebensdauer

Die Mahlkörper und die Ausrüstung kommen beim Mahlen direkt mit dem Material in Kontakt. Langfristige Reibung und Stöße verschleißen die Ausrüstung. Es sind häufige Komponentenwechsel erforderlich, was die Wartungskosten und Ausfallzeiten erhöht. Das einzigartige Design der Strahlmühle reduziert den Verschleiß der Innenteile beim Zerkleinern. Das Material interagiert hauptsächlich aufgrund des Hochgeschwindigkeitsluftstroms miteinander. Es hat wenig direkten Kontakt mit der Ausrüstung. Beispielsweise ist die Mahlkammerwand der Luftstrommühle normalerweise verschleißfest. Eine spezielle Oberflächenbehandlung reduziert den Verschleiß der Wand weiter. In der tatsächlichen Produktion verwenden einige Unternehmen Luftstrommühlen zum Zerkleinern von Erzen. Nach langem Gebrauch sind das Sortierrad und Düse sind stärker abgenutzt als die Auskleidung, die Stahlkugel und andere Teile der herkömmlichen Kugelmühle. Der Wartungszyklus der Ausrüstung wird erheblich verlängert. Dies reduziert die Wartungskosten und die Austauschhäufigkeit. Die Produktionseffizienz wird verbessert, was dem Unternehmen Zeit und Geld spart. Es gewährleistet eine stabile, kontinuierliche Produktion.

Geschlossen und umweltfreundlich, angepasst an moderne Produktionsbedürfnisse

Viele traditionelle Zerkleinerungsverfahren erzeugen viel Staub. Dies verschmutzt die Umwelt, schadet der Gesundheit der Bediener und kann zu Materialverschwendung führen. Außerdem sind einige Geräte während des Betriebs sehr laut. Dies wirkt sich auf die Arbeitsumgebung aus. Die Luftstrahlmühle hat ein geschlossenes Systemdesign. Das Material befindet sich während des gesamten Zerkleinerungsprozesses in einer geschlossenen Umgebung. Dadurch wird Staubaustritt effektiv reduziert. Außerdem hat die Luftstrahlmühle ein stabiles Arbeitsprinzip. Sie erzeugt also wenig Lärm. Einige Unternehmen verwenden Luftstrahlmühlen aus Umweltgründen. Sie befinden sich in der Nähe von Städten mit strengen Umweltgesetzen. Beispielsweise erfordern die Pharma- und Lebensmittelindustrie sehr saubere, hygienische Produktionsumgebungen. Die Luftstrahlmühle ist geschlossen und umweltfreundlich. Sie erfüllt strenge Industriestandards. Sie gewährleistet eine schadstofffreie Verarbeitung und verbessert die Produktqualität und -sicherheit. Sie entspricht dem modernen Trend zur grünen Produktion. Sie hilft Unternehmen, wettbewerbsfähig zu bleiben und sich nachhaltig zu entwickeln. Dies ist in einem Markt mit strengen Umweltvorschriften von entscheidender Bedeutung.

Partikelgröße Reduktionsmethoden sind in vielen Branchen von entscheidender Bedeutung. Sie helfen dabei, die gewünschte Partikelgröße für verschiedene Anwendungen zu erreichen. Zu diesen Methoden gehören mechanische Prozesse wie Mahlen, Schleifen und Zerkleinern. Sie zerlegen größere Partikel in feinere. Außerdem gibt es chemisch Methoden. Sie verwenden Lösungsmittel oder Reagenzien, um die Größe auf molekularer Ebene zu reduzieren. Die Methode zur Reduzierung der Partikelgröße hängt von mehreren Faktoren ab. Dazu gehören die Materialeigenschaften, die gewünschte Partikelgröße und der Verwendungszweck des Produkts.