Kalziumkarbonat ist eine wasserliebende anorganische Verbindung. Sie hat viele Hydroxylstrukturen auf ihrer Oberfläche. Sie hat wenig Affinität zu organischen Polymeren. Sie bildet leicht Aggregate, verteilt sich darin aber ungleichmäßig. Dies führt zu Defekten an den Schnittstellen zwischen Verbundwerkstoffen. Die direkte Anwendung führt zu schlechten Ergebnissen. Diese Mängel werden mit zunehmender Füllmenge deutlicher. Eine übermäßige Füllung kann das Produkt sogar unbrauchbar machen. Um die verstärkende Wirkung von Calciumcarbonat zu verbessern, müssen wir das Pulver modifizieren. Wir müssen auch seine Dispersion in Verbundwerkstoffen verbessern. Dies wird die physikalischen Eigenschaften von mit Calciumcarbonat gefüllten Verbundwerkstoffen verbessern. Wir sollten verschiedene Methoden verwenden, um die Verwendungsmöglichkeiten des Materials zu erweitern. Dies wird es zu einem funktionalen, verstärkenden und füllenden Material machen.

Es gibt zwei Hauptmethoden, um Calciumcarbonat zu modifizieren. Eine davon ist die Veränderung der Partikelgröße. Dadurch werden die Partikel entweder fein oder ultrafein. Dadurch wird ihre Dispergierbarkeit im Harz verbessert. Diese Veränderung macht Kunststoffe, Gummi und andere Produkte stärker. Dies geschieht, indem sie durch Partikel verstärkt werden. Die Partikel sind winzig und haben eine große spezifische Oberfläche.

Die andere Möglichkeit besteht darin, die Oberfläche des Pulvers zu verbessern. Dadurch wird es von hydrophil zu lipophil. Dies erhöht die Kompatibilität des Pulvers mit organischen Harzen. Dies verbessert auch die Verarbeitung sowie die physikalischen und mechanischen Eigenschaften des Produkts.

Bei dieser Methode werden hauptsächlich Oberflächenmodifikatoren verwendet, um die Oberfläche von Calciumcarbonat zu aktivieren. Im Folgenden werden einige wichtige Oberflächenmodifikatoren für Calciumcarbonat vorgestellt.

Anorganischer Modifikator

Anorganische Elektrolytdispergiermittel haften an der Oberfläche von Nanokalziumkarbonat. Sie können zwei Dinge tun. Erstens erzeugen sie eine starke elektrostatische Abstoßung, indem sie das Oberflächenpotential erhöhen. Zweitens induzieren sie einen starken räumlichen Abstoßungseffekt.

Gleichzeitig kann dadurch die Oberfläche des Nano-Calciumcarbonats für Wasser besser benetzbar gemacht werden. Dies verhindert, dass es im Wasser verklumpt.

Häufig werden anorganische Stoffe verwendet. Dazu gehören hauptsächlich kondensierte Phosphorsäure, Aluminat und anorganische Salze. Sie enthalten auch Säure, Alkali, Alaun und anorganische Ionen. Nano-Calciumcarbonat hat eine schlechte Säurebeständigkeit. Dies begrenzt seinen Anwendungsbereich. Phosphorsäure kann seine Oberfläche verändern. Dadurch entsteht eine vollständige und dichte Beschichtung. Die Beschichtung nutzt den hydrophoben Effekt. Sie nutzt außerdem eine sterische Hinderung, um zu verhindern, dass sie die inneren Wasserstoffionen berührt. Dies kann die Dispersion und Aktivierung von Calciumcarbonat verbessern. Dies verbessert auch seine Säurebeständigkeit und erweitert seine Anwendungsmöglichkeiten.

Der pH-Wert des Produkts liegt zwischen 5,0 und 8,0. Dies ist ein Rückgang von 1,0 bis 5,0 gegenüber dem Wert vor der Behandlung. Das Produkt löst sich nur schwer in schwachen Säuren wie Essigsäure. Es ist gut säurebeständig. Dieses Produkt kann in der Industrie eingesetzt werden. Dazu gehören Kunststoffe, Gummi, Beschichtungen, Papierherstellung, Lebensmittel und Zahnpasta.

Fettsäuren und ihre Salze Modifikatoren

Fettsäure- oder Stearatmodifikatoren sind traditionelle Modifikatoren für Füllstoffe aus Calciumcarbonat. Sie sind kostengünstig und haben eine gute modifizierende Wirkung auf Füllstoffe aus Calciumcarbonat. Dieser Modifikatortyp ist hauptsächlich aliphatisch, aromatisch oder Aralkyl. Er enthält Hydroxyl-, Amino- oder Thiolgruppen. Ein Ende dieses Fettsäuremoleküls ist eine langkettige Alkylgruppe. Sie lässt sich gut mit Polymeren verbinden. Das andere Ende von RCOO kann sich mit Calciumionen auf der Oberfläche von Calciumcarbonat verbinden. Diese Bindung bildet eine aktive Beschichtungsschicht. Sie verhindert, dass Calciumcarbonatpartikel verklumpen. Die am häufigsten verwendeten Fettsäuren sind Stearinsäure und ihre Salze. Darüber hinaus können auch Lignin, Harzsäure und ihre Salze zur Oberflächenbehandlung von Calciumcarbonat verwendet werden.

Jea et al. haben die Wirkung von mit Stearinsäure modifiziertem Calciumcarbonat auf den Fluss von Polypropylen untersucht. Die Ergebnisse zeigten, dass es die Festigkeit und Zähigkeit von Polypropylen erheblich verbesserte.

Phosphatmodifikatoren

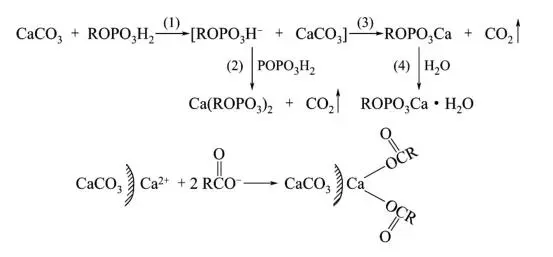

Phosphatester verändern hauptsächlich Calciumcarbonatpulver. Dies geschieht durch die Reaktion von Ca2+ mit der Oberfläche des Pulvers unter Bildung eines Esters. Dadurch bildet sich ein Calciumphosphatsalz auf der Oberfläche des Pulvers. Dadurch werden die Eigenschaften des Pulvers verändert. Phosphatesterverbindungen können Calciumcarbonatpulver verändern. Dies kann die Verarbeitbarkeit und Festigkeit von Verbundwerkstoffen erheblich verbessern. Es verbessert auch die Säurebeständigkeit und den Brandschutz.

Yan et al. untersuchten die Mikrostruktur und die physikalischen Eigenschaften von PVC/neuen, phosphatmodifizierten Nano-Calciumcarbonat-Verbundstoffen. Die Ergebnisse zeigten, dass das modifizierte Nano-Calciumcarbonat PVC-Verbundstoffe stark härtete. Es verbesserte ihre physikalischen Eigenschaften.

Haftvermittler-Modifikator

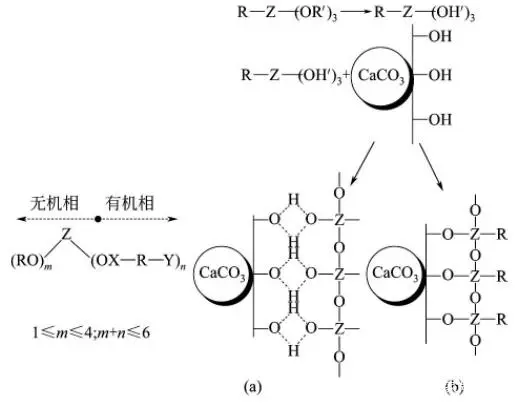

Das Kopplungsmittel ist eine Substanz mit amphiphiler Struktur. Ein Teil des Moleküls besitzt hydrophile polare Gruppen. Diese können mit funktionellen Gruppen auf der Pulveroberfläche reagieren. Dadurch bilden sich starke chemisch Bindungen. Der andere Teil hat unpolare hydrophobe Gruppen. Sie können mit organischen Polymeren reagieren oder sich mit ihnen verwickeln. Diese Aktion verbindet das Calciumcarbonatpulver und die Polymermatrix fest. Dies sind zwei Materialien mit sehr unterschiedlichen Eigenschaften. Sie verbinden sie durch die Grenzflächenschicht.

Allerdings bringt diese Methode drei Probleme mit sich. Erstens sind die Kupplungsmittel teuer. Zweitens sind verschiedene Kupplungsmittel selektiv für verschiedene Polymere. Außerdem können sie sich bei Verwendung in einigen Polymeren verfärben. Außerdem neigen sie dazu, sich während der Lagerung oder beim Mischen zu zersetzen.

Zur Behandlung von Calciumcarbonatoberflächen werden Dutzende von Mitteln verwendet. Sie werden sowohl im In- als auch im Ausland eingesetzt. Häufig verwendete Kupplungsmittel sind Silan, Titanat und Aluminat. Es gibt auch zusammengesetzte Kupplungsmittel usw.

Einführung von 4 Kopplungsmitteln für modifiziertes Calciumcarbonat

Ein Silan-Haftvermittler

Silan-Haftvermittler wurden schon früh entwickelt und sind die am häufigsten verwendeten Haftvermittler. Die meisten Silan-Haftvermittler haben zu wenige Hydroxylgruppen. Daher ist es schwierig oder sogar unmöglich, mit schwerem Calciumcarbonat zu reagieren. Das Harz und der Silan-Haftvermittler verändern sich nur, wenn sie ähnliche Gruppen aufweisen. He Yi et al. entschieden sich für den Silan-Haftvermittler KH560. Sie verwendeten ihn, um die Oberfläche von schwerem Calciumcarbonat zu modifizieren. Sie gaben das modifizierte schwere Calciumcarbonat in Epoxidharz. Dies verbesserte die thermische Stabilität, Kompatibilität und Korrosionsbeständigkeit der Epoxidbeschichtung.

Titanat-Haftvermittler

Das Titanat-Kopplungsmittel ist ein Produkt. Es wurde von der Kenrich Petrochemical Company in den USA entwickelt. Es wurde in den späten 1970er Jahren hergestellt. Titanat-Kopplungsmittel werden basierend auf ihrer Molekülstruktur in Typen unterteilt. Es gibt vier Typen: Monoalkoxy, Monoalkoxypyrophosphat, Koordination und Chelat. Unter ihnen ist der Monoalkoxy-Typ gut für trockene Füllstoffsysteme geeignet. Diese Systeme enthalten kein freies Wasser. Sie haben nur chemisch oder physikalisch gebundenes Wasser. Die anderen drei Typen von Titanat-Kopplungsmitteln haben keine Anforderungen an den Wassergehalt.

Titanat-Kopplungsmittel wirken auf schweres Calciumcarbonat. Die Gummiindustrie verwendet es, um die Menge an Gummi und Antioxidantien zu reduzieren. Es verbessert auch die Verschleißfestigkeit und Alterungsbeständigkeit des Produkts. Das Kopplungsmittel wird dem schweren Calciumcarbonat in der Beschichtung zugesetzt. Es verbessert die Dispergierbarkeit, Fließfähigkeit, Wärmestabilität und mechanischen Eigenschaften. Es wird bei der Papierherstellung verwendet, um die Papierfestigkeit und den Druck zu verbessern. Obwohl es wirksam ist, hat es viele Nachteile. Es oxidiert und verfärbt sich leicht. Es zersetzt sich bei niedrigen Temperaturen. Sein organisches Ende ist anfällig für Zerfall oder Hydrolyse. Es ist schädlich für Mensch und Umwelt. Diese Mängel schränken seine Verwendung stark ein.

Aluminat-Haftvermittler

Die Fujian Normal University hat ein Aluminat-Kopplungsmittel entwickelt. Es kann die Festigkeit und Effizienz eines Produkts verbessern. Es funktioniert wie ein Titanat-Kopplungsmittel. Das Aluminat-Kopplungsmittel hat gegenüber dem Titanat-Kopplungsmittel Vorteile. Es hat eine helle Farbe, ist ungiftig, bei Raumtemperatur fest und thermisch stabil. Außerdem ist es einfach zu verwenden. Gleichzeitig hat das Aluminat-Kopplungsmittel auch eine schmierende und plastifizierende Wirkung. Daher modifiziert es schweres Calciumcarbonat besser als Silan und Titanat. Schweres Calciumcarbonat wird häufig zum Füllen von Polypropylen verwendet. Es wird auch zum Füllen von Polyvinylchlorid und hartem Polyurethan verwendet. Zur Modifizierung wird ein Aluminat-Kopplungsmittel verwendet. Die Füllmenge hat sich erhöht. Die resultierenden Produkte haben jedoch immer noch gute Eigenschaften. Außerdem sind sie kostengünstiger.

Zusammengesetzter Kopplungsmodifikator

Der Modifikator basiert auf einem Kopplungsmittel. Er wird mit anderen Modifikatoren, Oberflächenmitteln und Vernetzungsmitteln kombiniert. Sie verwenden ihn, um schweres Calciumcarbonat zu modifizieren. Zwei oder mehr Modifikatoren werden gleichzeitig ausgewählt, um das schwere Calciumcarbonat zu modifizieren. Dadurch kommen die Vorteile jedes Modifikators zum Vorschein. Die Modifikationswirkung von schwerem Calciumcarbonat ist besser. Es kann verschiedene Anforderungen besser erfüllen.

Polymermodifikatoren

Die Zugabe von Polymer zu Calciumcarbonat kann dessen Dispersionsstabilität verbessern. Dies gilt für nicht-wässrige Systeme. Im Allgemeinen wird angenommen, dass es zwei Arten von polymerbeschichtetem Calciumcarbonat gibt. Bei einer Art adsorbiert das Monomer zuerst auf der Oberfläche des Pulvers. Dann beginnt es zu polymerisieren. Es bildet eine sehr dünne Polymerschicht auf der Oberfläche. Bei der anderen Art wird das Polymer in einem guten Lösungsmittel gelöst. Dann wird Calciumcarbonat hinzugefügt. Das Polymer wird langsam auf dem Calciumcarbonat adsorbiert. Dadurch wird das Lösungsmittel ausgeschlossen und es bildet sich eine Beschichtung. Diese Polymere können gerichtet an der Oberfläche von Calciumcarbonatpulver haften. Dies verleiht dem Pulver eine geladene Eigenschaft. Polymere bilden eine Schicht auf der Oberfläche des Pulvers. Sie tun dies durch physikalische und chemische Adsorption. Diese Schicht verhindert, dass die Pulverpartikel verklumpen, und verbessert ihre Dispergierbarkeit. Gleichzeitig hat es eine längere lipophile Kohlenstoffkette. Es funktioniert auch gut mit Harz. Es hat eine starke Wechselwirkung und einen guten Kopplungseffekt.

Durch die Zugabe von Nanokalziumcarbonat zu PMMA wird die Partikelgröße auf den Nanometerbereich reduziert. Dies macht das Produkt außerdem stärker und widerstandsfähiger. Durch die Modifizierung mit Alkoxystyrol-Styrolsulfonsäure-Copolymer wird die Dispergierbarkeit ebenfalls deutlich verbessert. Polyolefin-Oligomere wie Polyethylenwachs und zufälliges Polypropylen binden gut an Nano-Calciumcarbonat. Sie haben eine gute Benetzungswirkung. Wir können sie in einem bestimmten Verhältnis mit Nano-Calciumcarbonat mischen. Wir können dann Tenside hinzufügen. Durch diesen Prozess werden sie zu neuen Masterbatch-Füllstoffen. Diese Füllstoffe werden in vielen Bereichen häufig verwendet.

EPIC Powder produziert 4 Arten von Geräten zur Modifizierung von Oberflächenbeschichtungen aus Kalziumkarbonat

Die Behandlung von Calciumcarbonatpulver hat sich verbessert. Oberflächenbehandeltes Calciumcarbonat hat zahlreiche Verwendungsmöglichkeiten und eine überlegene Leistung. Daher konkurrieren Länder um die Entwicklung von Behandlungen dafür. Das Hauptziel besteht darin, neue Oberflächenmodifikatoren zu entwickeln und herzustellen. Sie sollten wenig oder gar nicht giftig sein und erhebliche Auswirkungen haben. Dies ist das Hauptziel der Calciumcarbonatindustrie.