Kaolin ist ein nichtmetallisches Mineral, eine Art Ton und Tonstein, der von Tonmineralien der Kaolinitgruppe dominiert wird. Da er weiß und zart ist, wird er auch Dolomitton genannt, benannt nach dem Dorf Gaoling in Jingdezhen, Provinz Jiangxi. Es ist reiner Kaolin. Er ist weiß und zart. Er ist lockerer Boden. Er hat eine gute Formbarkeit und Feuerbeständigkeit. Er hat noch weitere Eigenschaften. Er besteht hauptsächlich aus Kaolinit, Eklogit, Glimmer, Illit, Montmorillonit, Quarz, Feldspat und anderen Mineralien. Kaolin hat viele Verwendungsmöglichkeiten. Er wird hauptsächlich in Papier, Keramik und feuerfesten Materialien verwendet. Danach wird er in Farben, Gummifüllstoffen, Emailglasuren und Weißzement verwendet. Er wird auch in einigen Kunststoffen und Schleifrädern verwendet. Er kommt in Seifen, Pestiziden, Medikamenten, Chemikalien und Baumaterialien vor. Er wird auch in der Landesverteidigung und anderen Industrien verwendet.

Hauptverarbeitungstechnologie von Kaolin

Die Kaolinverarbeitung besteht aus zwei Hauptschritten. Sie besteht aus Mineralverarbeitung und Reinigung. Dazu gehören auch Feinstzerkleinerung, Kalzinierung und Oberflächenmodifizierung. Kaolin Roherz besteht hauptsächlich aus Mineralien der Kaolinitgruppe. Es enthält außerdem unterschiedliche Mengen an kleinen Montmorilloniten, Ilmeniten, Aluminiumoxiden, Quarz, Feldspat, Glimmer und Eisenmineralien (Limonit, Hämatit, Rhodochrosit, Pyrit usw.). Es enthält außerdem Titanoxide (Ilmenit, Rutil usw.), organische Stoffe (Pflanzenfasern, organischer Torf, Kohle) und andere Verunreinigungen. Als mineralischer Füllstoff muss es aufbereitet und gereinigt werden.

Der Aufbereitungsprozess von Kaolin hängt von der Art des Erzes ab. Weicher Kaolin und sandiger Kaolin unterscheiden sich von hartem Kaolin (Kaolinit). Sie verwenden unterschiedliche Aufbereitungs- und Reinigungsverfahren.

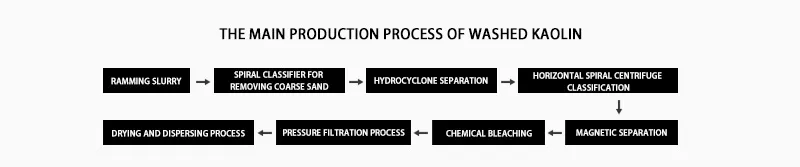

Hauptproduktionsprozess von gewaschenem Kaolin

Sumpf

Dem Roherz werden Wasser und Dispergiermittel in einer festgelegten Konsistenz zugegeben und der Brei in einem Mischer oder Stampfer hergestellt. Durch das Zerkleinern wird das Kaolin dispergiert und von Sand und Pflanzenverunreinigungen getrennt. Dadurch wird ein Brei mit guter Konsistenz für den nächsten Schritt vorbereitet.

Schneckenklassierer zum Entfernen von grobem Sand

Die Größe von Quarz, Feldspat, Glimmer und anderen Verunreinigungen im Kaolin-Roherz ist grob, im Allgemeinen größer als 325 Maschen, während Kaolin fein ist, hauptsächlich angereichert mit -2μm. Der meiste Quarz- und Feldspat-Grobsand kann mit einem Spiralklassierer entfernt werden.

Hydrozyklonsortierung

Der Prozess verwendet Hydrozyklonsortierung. Dabei wird feiner Kaolinsand (feiner Quarz, Feldspat und andere Verunreinigungen) entfernt. Für die Mehrfachsortierung werden Hydrozyklone mit den Durchmessern Ø75, Ø50, Ø25 und anderen verwendet.

Klassifizierung von horizontalen Spiralzentrifugen

Die Zentrifuge sortiert die Produkte spiralförmig. Sie sortiert nach Materialien. Der Prozess wird angepasst, um die Qualität des Produkts zu erhalten. Dies geschieht durch die Änderung von Parametern wie dem Trennfaktor. Derzeit wird bei der Kaolinaufbereitung im Inland auch die Hydrozyklon-Selektionsklassifizierung eingesetzt. Die Strömungs- und Druckänderungen machen es jedoch schwierig, die Produktqualität bei -2 μm zu stabilisieren. Sie machen über 901 TP3T der Klassifizierungseffizienz aus. Sie sind jedoch nicht so gut wie horizontale Spiralzentrifugalklassierer.

Magnetische Trennung

Wenn gutes oder hochwertiges Kaolin benötigt wird, ist eine starke oder hochgradige magnetische Trennung erforderlich. chemisch Bleichen, Flotation und selektive Flockung sind in den meisten Fällen ebenfalls erforderlich. Die färbenden mineralischen Verunreinigungen in Kaolin, wie Limonit, Hämatit, Rhodochrosit, Pyrit, Anatas, Rutil usw., sind schwach magnetisch, sodass der Kaolin nach der Sandentfernung mit einem starken Magnetabscheider oder einem Hochgradienten-Magnetabscheider zusätzlich magnetisch getrennt werden kann.

Da die meisten Eisen- und Titanmineralien im Kaolin in feinen Partikelgröße, die allgemein starke magnetische Trennung hat oft eine niedrige Entfernungsrate, daher verwendet die meiste Industrie derzeit Hochgradienten-Magnetabscheider für die magnetische Trennung von Kaolin. Darüber hinaus wurde die bessere Leistung des supraleitenden Magnetabscheiders auch für die magnetische Trennung von Kaolin von Eisen verwendet; dieser Magnetabscheider hat nicht nur eine weiter verbesserte Magnetfeldstärke, sondern Sie können auch eine höhere Qualität von hochwertigem Kaolin erhalten und den Energieverbrauch senken. Wenn der Weißgrad von Kaolin nach der magnetischen Trennung immer noch nicht die Anforderungen an hochwertigen Kaolin erfüllt, wird im Allgemeinen chemisches Bleichen verwendet.

Der spezielle Magnetabscheider zum Waschen von Kaolin ist ein starker Nassmagnetabscheider mit einer Magnetstärke von bis zu 16000 GS, der das regenerierte Eisen entfernen und die Weiße des Kaolins während des Kaolinmahlprozesses verbessern kann. Er kann das regenerierte Eisen im Kaolin während des Kaolinmahlens entfernen, um die Weiße und andere schwach magnetische Substanzen zu verbessern.

chemisches Bleichen

Durch das Bleichen wird Kaolin chemisch verändert. Dieser Vorgang hängt oft mit der Leistung von Kaolin und den darin enthaltenen Verunreinigungen zusammen. Eisenmineralien, Titanmineralien und organische Stoffe sind die Hauptverunreinigungen in Kaolin. Sie verringern seine Leistung. Es werden häufig viele chemische Bleichmethoden angewendet. Dazu gehören die Reduktionsmethode und die Oxidationsmethode. Dazu gehören auch die kombinierte Oxidations-Reduktionsmethode und die Säurelaugungsbehandlungsmethode.

Filtrationsprozess

Dabei wird die Schlammzufuhr unter hohem Druck durchgeführt. Dies verbessert die Produktivität und hält die Produktfeuchtigkeit unter 32~35%. Außerdem spart es Energie und verbessert die Arbeitsumgebung.

Trocknungs- und Brechprozess

Es kann eine Powertrocknung verwendet werden.

Derzeit sind die meisten unserer inländischen Kaolinprodukte minderwertig und 80% kann nur in der Keramikindustrie verwendet werden. Die Qualität und Quantität hochwertiger Kaolinprodukte muss den Anforderungen des Inlandsmarktes entsprechen.

Die Weiße gewaschener Kaolinprodukte wird von mehreren Faktoren beeinflusst. Sie können unter vier Gesichtspunkten analysiert werden: der Erzquelle, den bei der Aufbereitung verwendeten Methoden, der Körnigkeit des Produkts und seinem Wassergehalt.

(1) Erzquelle

Der Verunreinigungsgehalt von gewaschenem Kaolin-Roherz aus verschiedenen Ursprüngen oder Abbaugebieten ist unterschiedlich, und auch der entsprechende Weißgrad ist unterschiedlich. Titan- und Eisenverbindungen sind die Hauptverunreinigungen, die den Weißgrad von Kaolin beeinflussen. Wenn die Summe der beiden Gehalte 1% überschreitet, liegt sein Weißgradwert im Allgemeinen unter 85%.

Untersuchungen zeigen, dass Eisen in Kaolin in Formen wie Limonit, Hämatit, Pyrit, Rhodochrosit und Ilmenit vorkommt. Diese Vielfalt lässt Kaolin verschiedene Farben aufweisen. Diese Eisen kommen in Kaolin in vielen Formen vor. Auch ihre Kombination mit Kaolin ist unterschiedlich. Die kristallinen Eisen kommen in Kaolin als feine Partikel vor. Die amorphen befinden sich auf der Oberfläche von Kaolinpartikeln. Sie liegen in Form einer Einkapselung vor. Die amorphen sind am häufigsten.

Beachten Sie dabei, dass Erze mit gleichem Farbton zusammen verarbeitet werden müssen. Die Farbe des Erzes muss streng klassifiziert werden. Sie muss nach Verarbeitungsart klassifiziert werden. Mischen Sie während der Verarbeitung keine Erze mit unterschiedlichen Farbtönen. Nur so kann die Reinheit des Erzes sichergestellt und anschließend die Weiße des Produkts verbessert werden.

(2) Aufbereitungsmethoden

Zunächst muss der Eisengehalt im Kaolin genau untersucht werden, damit eine geeignete Methode zur Eisenentfernung ausgewählt werden kann. Es gibt drei Hauptkategorien von Methoden zur Eisenentfernung und Bleichung von Kaolin: physikalisch, chemisch und biologisch.

Wir verwenden normalerweise physikalische Methoden (Wiederwahl, Flotation, magnetische Trennung), um Kaolinrohstoffe anzureichern oder schädliche Substanzen zu entfernen. Zunächst sortieren sie die meisten Verunreinigungsmineralien aus, um Kaolin zu reinigen. Hochgradienten- und supraleitende Magnetabscheider haben die Eisenentfernung in Kaolin verbessert.

Die physikalische Methode hat jedoch ihre Grenzen. Sie funktioniert nicht bei dem geringen Gehalt und der geringen Größe der Verunreinigungsmineralien. Der Trenneffekt ist nicht klar. Auch das Gittereisen kann damit nicht abgetrennt werden. Um hochwertigen weißen Kaolin zu erhalten, können wir uns also nicht nur auf die physikalische Sortierung verlassen.

Wir entfernen Eisen aus Mineralien mit Chemikalien. Die Chemikalien lösen das Eisen auf, aber nicht die anderen Mineralien. Die chemische Methode zur Entfernung von Eisen ist sehr offensichtlich. Dabei wird die Redox-Oxidations-Methode verwendet. Diese Methode ist ausgereift und wird häufig verwendet. Sie ist jedoch teuer und verursacht erhebliche Umweltverschmutzung.

Nach einem Vergleich ist leicht zu erkennen, dass die chemische Methode ihre Mängel hat. In der Praxis ist sie jedoch immer noch die bevorzugte Methode, da sie Eisen sehr gut bleicht.

(3) Produktgranularität

Im Allgemeinen gilt: Je feiner die Erzpartikelgröße, desto höher ist der entsprechende Weißgrad. Unterschiedliche Verwendungszwecke von Mineralien stellen jedoch bei der tatsächlichen Verarbeitung unterschiedliche Anforderungen an die Partikelgröße. Die weitere Verarbeitung erhöht dann auch den Arbeitsaufwand und verringert die Arbeitseffizienz, was eher zur Einsparung von Verarbeitungskosten beitragen könnte.

(4) Feuchtigkeitsgehalt

Der Wassergehalt des Erzes ist ein Hauptfaktor für den Weißgrad. Eine Senkung des Wassergehalts des Erzes kann den Weißgrad effektiv verbessern. Daher sollten wir bei der Erzverarbeitung wissenschaftliche Erkenntnisse und effektive Methoden nutzen, um den Wassergehalt des Erzes zu senken. Nur so kann das verarbeitete Erz einen höheren Weißgrad aufweisen.

Kaolin verfügt über Mittel zur Entfernung von Eisen und zur Bleichung. Sie machen es weißer und besser und verleihen ihm einen hohen Wert. Kaolin-Erzarten und -Ursachen variieren je nach Ort. Sie führen zu unterschiedlichen Formen von Eisen. Um es zu entfernen, müssen wir die richtige Methode für die jeweilige Situation wählen. Wir sollten viele Experimente durchführen, um den besten Weg zur Entfernung des Eisens zu finden.