Die Sandmühle funktioniert, indem sie das Mahlmedium und das Material miteinander verrührt. Dies geschieht durch die schnell rotierende Dispersionsscheibe in einem festen Zylinder. Dies verursacht starkes Scheren, Kratzen und Kollisionen. Sie befinden sich zwischen den festen Partikeln und dem Mahlmedium. Dadurch wird das Zerkleinern, Mahlen und Dispergieren erreicht. Sandmühlen können in vertikale und horizontale Typen unterteilt werden. Diese Unterteilung basiert auf ihrer Struktur. Was sind die Vorteile einer Sandmühle? Wie schneiden sie im Vergleich zu anderen ultrafeinen Mahlgeräten ab? Der Herausgeber von China Powder Network versuchte, die Antwort zu finden. Dies gelang ihm durch das folgende Experiment.

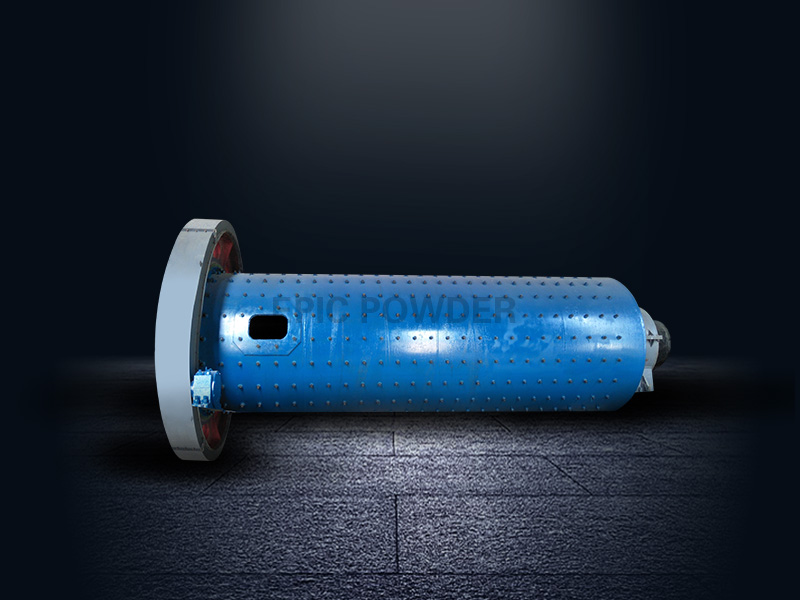

Sandmühle VS Kugelmühle

Viele Forscher haben viele Experimente durchgeführt. Sie untersuchten die Mahlleistung von Kugelmühlen und Sandmühlen. Die Ergebnisse zeigen, dass Sandmühlen Kugelmühlen überlegen sind. Sie sind besser in Bezug auf Mahlleistung und Herstellungskosten. Das Experiment zeigte auch, dass die Sandmühle Pulver mit einem Durchschnitt produzieren kann Partikelgröße von unter 0,5 μm. Diese Größe ist viel kleiner als die Größe des Pulvers, das durch die Kugelmühle.

Experiment 1: Zerkleinerungsverarbeitung von piezoelektrischen Keramikmaterialien

Wir haben untersucht, wie sich unterschiedliche Zerkleinerungsgeräte auf die Größe und Verteilung von Pulver auswirken. Im Experiment gaben die Forscher 3 kg piezoelektrische Keramik in eine Kugelmühle. Einige davon gaben sie in den vibrierenden Mahltrichter und einige in den Sandmühleneimer zum Zerkleinern. Alle wurden mit der Nassmethode verarbeitet. Es wurden regelmäßig Proben entnommen, um die Partikelgröße und ihre Verteilung zu messen. Dies wurde durchgeführt, um die Zeit zu vergleichen, die die drei Gerätetypen zum Verarbeiten des Pulvers benötigten. Der Vergleich fand statt, als die Pulverpartikelgröße D50 etwa 0,5 μm erreichte.

| Ausrüstung | Bearbeitungszeit (h) | T10 - Der große Traum | T25 - Die wunderbare Welt der Träume | D50 | T75-Serie | D90 |

| Kugelmühle | 16 | 0.31 | 0.49 | 0.71 | 2.38 | 4.28 |

| Schwingmühle | 4 | 0.29 | 0.42 | 0.58 | 1.75 | 2.88 |

| Sandmühle | 1.25 | 0.19 | 0.33 | 0.46 | 0.58 | 0.77 |

Die Ergebnisse zeigen, dass Vibrationsmahlen besser ist als Kugelmahlen. Es ist besser zum Zerkleinern und für die Partikelgröße. Sandmahlen ist viel besser als Kugelmahlen und Vibrationsmahlen. Das hängt von der Größe der Brechkugeln ab. Es hängt auch von der Geschwindigkeit und Energie der Kugeln ab. Kleinere Kugeln mahlen besser. Sie erzeugen feineres Pulver mit einem engeren Größenbereich.

Im Experiment war die zum Schleifen verwendete Kugel 1,5 mm groß (1,5 kg). Die Kugeln zum Mahlen und Schleifen waren eine Mischung aus 20 mm, 15 mm und 8 mm (7,5 kg). Beim Schleifen ist die Arbeitsfläche viel größer als beim Kugelmahlen und Vibrationsschleifen. Die Geschwindigkeit der Kugel beträgt beim Sandmahlen 1800 U/min. Beim Vibrationsschleifen sind es 600 U/min. Und beim Kugelschleifen sind es 65 U/min. Der Sandmahlprozess ist also beim Zerkleinern am effizientesten. Er erzeugt feinstes Pulver mit der engsten Spanne an Partikelgrößen. Außerdem werden die Zerkleinerungen von höchster Qualität erzeugt.

Basierend auf den Testergebnissen zog Cai Gaogong eine Schlussfolgerung. Er kam zu dem Schluss, dass es besser ist, piezoelektrische Keramik mit einer Sandmühle zu zerkleinern. Dadurch werden die Mikrostruktur sowie die mechanischen und dielektrischen Eigenschaften der Keramik verbessert. Diese Wandler reduzieren den Leistungsabfall um 50%. Außerdem wird ihre Lebensdauer von 5.000 Stunden auf 8.000 Stunden verlängert.

Experiment 2: Zerkleinern und Verarbeiten von Lithiumbatteriematerialien

Kangtuo verglich die Größe von LiFePO4, das mit zwei Methoden hergestellt wurde. Eine Methode war das traditionelle Hochenergie-Kugelmahlen. Die andere Methode war das Sandmahlen mit Sprühtrocknung. Kangtuo fand heraus, dass der durch Kugelmahlen hergestellte Vorläufer nach dem Sintern 300–400 nm groß ist. Die Bandbreite seiner Partikelgröße ist groß und die Partikelmorphologie ist unterschiedlich, ohne offensichtliche Ähnlichkeiten. Das Sandmahlen mit Sprühtrocknung wandelt den LiFePO4-Vorläufer um. Er hat eine Partikelgröße von weniger als 100 nm und eine enge Größenverteilung. Sprühtrocknung und Sintern finden nicht statt. Das Produkt wird sprühgetrocknet und gesintert. Dann wird es zu Mikrokügelchen mit einem Durchmesser von etwa 10 μm agglomeriert. Bei der Vergrößerung der Mikrokügelchen wird deutlich, dass sie aus vielen spindelförmigen Partikeln bestehen. Die Partikel sind klein und die Größe ist gleichmäßig. Der Durchmesser beträgt etwa 300 nm.

Die Spitzenform des LiFePO4-Vorläufers wurde durch Sandmahlen hergestellt. Anschließend wurde er durch Sprühtrocknung getrocknet. Sie ist markant und scharf. Dies zeigt, dass auf diese Weise hergestelltes LiFePO4 kristalliner ist. Dies liegt daran, dass sich die Sandmühle während des Mahlens und Mischens mit 2800 U/min dreht. Die Hochenergie-Kugelmühle dreht sich nur mit 1200 U/min. Außerdem beträgt der Durchmesser der Zirkonia-Keramikperlen in der Sandmühle nur 0,3 mm. Die Geschwindigkeit der Kugelmühle beträgt ebenfalls 0,3 mm. Der Durchmesser der inneren Stahlkugeln beträgt 2 mm. Sandmühlen können Materialien also feiner mahlen und besser mischen als Hochenergie-Kugelmühlen. Dies erhöht den Reaktionsgrad und die Kristallinität.

Durch Sandmahlen und Sprühtrocknen hergestellte LiFePO4/C-Materialien sind besser. Sie sind besser als die durch Kugelmahlen hergestellten und einfacher. Dies vereinfacht den Syntheseprozess.

Sandmühle PK Strahlmühle

Die Studie wies darauf hin, dass Sandmühlen Vorteile gegenüber anderen Mahlgeräten wie Luftstrommühlen haben. Sie haben eine hohe Feinheit, starke Kontinuität und hohe Effizienz. Die Feinheitsanforderungen können geändert werden. Dies ist durch die Einstellung der richtigen Menge an Mahlkörpern möglich. Oder es kann mit verschiedenen Medien gemahlen werden. Der Mahlkörper der Sandmühle bewegt sich mit hoher Geschwindigkeit. Seine Mahlwirkung entsteht hauptsächlich durch Aufprall- und Scherkräfte. Der im Experiment verwendete Zirkoniaperlen-Mahlkörper verursacht keine Umweltverschmutzung. Er verunreinigt die Rohstoffe nicht. Er ist klein und hat viele Verbindungen. Er kann ultrafein mahlen und dispergieren.

Die Rohstoffe werden in einer Hochgeschwindigkeitsmühle gemahlen. Die flüssige Phase wird gleichmäßig gemischt und vollständig reagiert, um eine Aufschlämmung zu erhalten. Anschließend wird die Aufschlämmung durch den Sprühtrockner zerstäubt und mit heißer Luft in Kontakt gebracht. Das Wasser verdampft schnell. Während dieses Prozesses wird die Aufschlämmung verarbeitet und getrocknet. Bei diesem Prozess werden Elektrodenmaterialien für Lithiumbatterien erhalten.

Kombination aus Sandmühle, Kugelmühle und Strahlmühle

Die Sandmühle bietet einige unübertroffene Vorteile beim Dispergieren und Mahlen. Aber EPIC Powderxiao'bian erkennt auch seine eigenen Grenzen an. Beispielsweise kann die Feinheit der Rohstoffe verfeinert werden. Die Anforderungen an die Größe der Sandmühle liegen im Allgemeinen unter 80 Maschen (<0,18 mm). Auch die in der Beschichtung Die Keramikindustrie ist kleiner. Ein einzelnes Produkt kann die Keramikindustrie nicht ernähren.

Wir sehen den Einsatz von Kugelmühlen, Strahlmühlen und Sandmühlen bei der Verarbeitung verschiedener Materialien. Dazu gehören auch die Experimente in diesem Artikel. Einige Forscher verwenden eine Kombination aus Kugelmühlen und Rührsandmühlen zum Mahlen. Im Batch-Modus ist die Mahlzeit viel kürzer. Das Mahlen ist auch effizienter und verbraucht weniger Strom. Bei einigen Verfahren werden die Materialien zuerst in einer Kugelmühle gerührt. Dann werden sie mit einer Sandmühle gemahlen. Bei anderen Verfahren wird das Material zuerst mit einer Sandmühle gemahlen. Dann wird das gesinterte Material mit einer Luftstrommühle zerkleinert. Die drei arbeiten zusammen. Sie erfüllen ihre Aufgaben. Dadurch wird die beste Verarbeitung und Materialleistung erreicht.