Pulverzufuhrgeräte sind unverzichtbar. Sie befördern Pulvermaterialien präzise und gleichmäßig zum Produktionsprozess. Zuführgeräte sind für das Silosystem unverzichtbar. Sie befördern Materialien auch über kurze Distanzen. Aufgrund unterschiedlicher Verwendungszwecke werden sie auch als Zuführer, Zubringer oder Entlader bezeichnet. Sie werden normalerweise an der Entladeöffnung des Silos installiert. Sie nutzen die Schwerkraft des Materials und den Mechanismus des Zuführgeräts, um das Material aus dem Silo zu entladen. Anschließend führen sie es kontinuierlich und gleichmäßig zum nächsten Gerät. Die Hauptaufgabe des Zuführgeräts besteht darin, den Materialfluss zu steuern. Es muss eine genaue Zufuhr gewährleisten. Wenn der Zuführer nicht mehr funktioniert, kann er außerdem die Aufgabe haben, das Silo zu verriegeln. Daher sind sie eines der unverzichtbaren Geräte im kontinuierlichen Produktionsprozess.

Pulverzufuhrgeräte können in viele Typen unterteilt werden. Dies basiert auf der Anwendung und den Funktionsprinzipien. Im Folgenden sind einige gängige Pulverzufuhrgeräte sowie ihre Eigenschaften und Anwendungen aufgeführt:

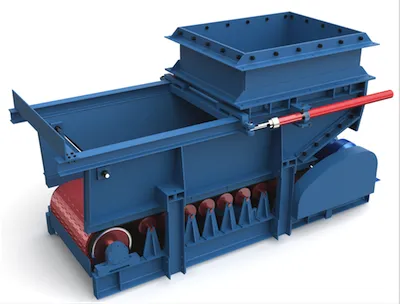

Bandförderer: Pulverfördergerät

Prinzip: Das Band bewegt sich, um das Pulver von der Zufuhröffnung zur Auslassöffnung zu transportieren. Der Bandförderer ist ein kurzer Bandförderer. Er kann horizontal oder schräg installiert werden. Er hat einige Vorteile gegenüber gewöhnlichen Bandförderern. Der tragende Abschnitt hat enger beieinander liegende Stützrollen. Der unbelastete Abschnitt hat normalerweise keine Rollen. Auf beiden Seiten des Bandes befinden sich stationäre Geländer. Die Bandgeschwindigkeit ist niedrig.

Merkmale: Lange Förderdistanz, geeignet für große Pulvermaterialströme. Es hat eine einfache Struktur, geringe Investitionen und einen zuverlässigen Betrieb. Es benötigt bei stabilem Betrieb wenig Strom. Die Zufuhrmenge kann angepasst werden. Wir können es automatisieren und dosieren. Es nimmt jedoch viel Platz ein. Das Band verschleißt leicht und ist daher für abrasive, hochtemperierte Materialien ungeeignet.

Anwendung: Hauptsächlich für körnige und kleinstückige Materialien. Selten für mittelgroße. Wird häufig für den Transport von Schüttgütern wie Kohle, Erz, Sand und Kies verwendet.

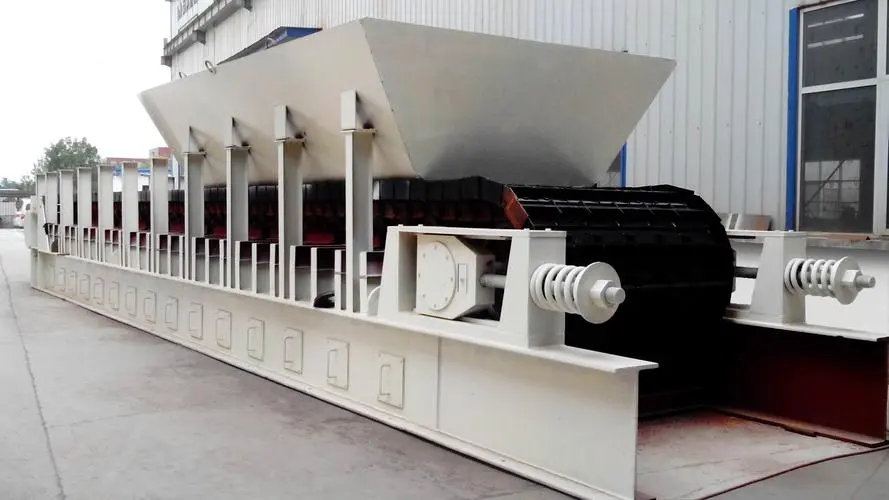

Plattenförderer: Pulverfördergerät

Plattenbandförderer verarbeiten Schüttgüter oder Temperaturen über 70 °C. Wie Bandförderer können sie horizontal oder in einem steileren Winkel montiert werden. Die Trägerplatten sind nicht senkrecht zur Kette, sondern parallel dazu montiert. Plattenbandförderer für leichte und mittlere Förderleistungen verwenden normalerweise Rollenketten auf festen Schienen. Plattenbandförderer für schwere Förderleistungen verwenden feste Stützrollen. Die Kettenplatten laufen entlang der Rollen.

Merkmale: Robuste Struktur. Hält großem Druck und Stößen stand. Kann große, heiße Materialien verarbeiten. Ist äußerst zuverlässig und gewährleistet eine gleichmäßige Zuführung. Der Plattenzuführer hat ein komplexes Design. Er ist schwer und teuer in der Herstellung. Er ist nicht für pulverförmige Materialien geeignet.

Anwendung: Geeignet für die Zufuhr und Förderung großer, abrasiver, schwerer und heißer Materialien.

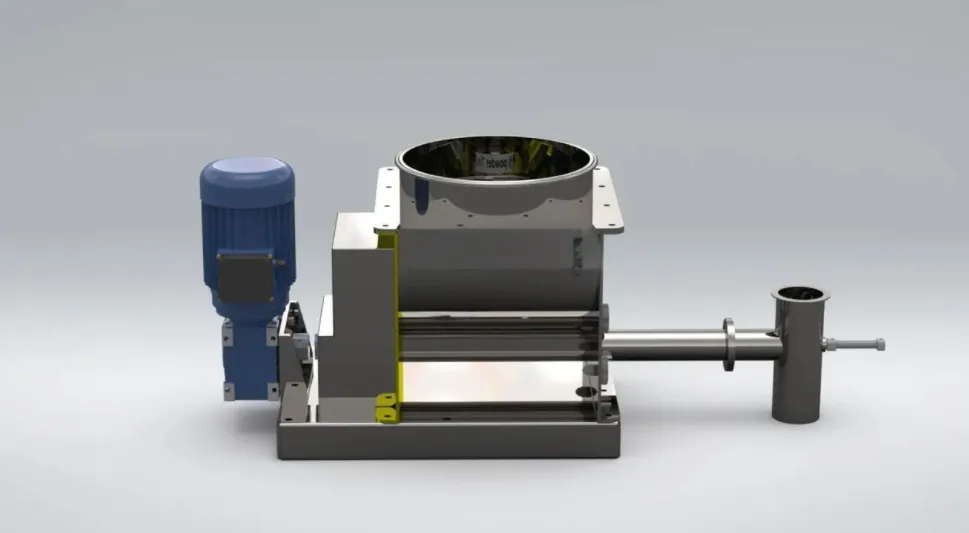

Drehventil-(Impeller-)Zuführeinrichtungen

Prinzip: Die rotierenden Schaufeln bewegen das Pulver vom Zufuhranschluss zum Auslassanschluss. Der Drehschieberförderer (Impeller) hat eine Schale. Er kann an die Silo-Empfangsvorrichtung angeschlossen werden. In der Mitte sitzt ein Impellerrotor. Der Rotor wird von einem separaten Motor über ein Kettenrad angetrieben. Wenn der Rotor stillsteht, kann das Material nicht herausfließen. Wenn sich der Rotor dreht, kann das Material durch die Drehung des Rotors ausgetragen werden.

Merkmale: Einfache Struktur, leichte Wartung, geeignet für Pulvermaterialien mit guter Fließfähigkeit.

Anwendung: weit verbreitet in chemisch, Lebensmittel-, Pharma- und andere Industrien.

Pulverförderanlage: Schneckenförderer

Prinzip: Das Pulvermaterial wird durch die Drehung der Spiralblätter nach vorne gedrückt. Schneckenförderer unterscheiden sich von herkömmlichen Schneckenförderern. Ihre Steigung und Länge sind kleiner. Sie benötigen kein Zwischenlager. Ihre Rinne ist rohrförmig und nicht U-förmig wie bei einem Förderband. Die Spiralwelle hat an beiden Enden außerhalb des Rohrs Lager. Der Füllkoeffizient des Materials ist hoch und kann bis zu 0,8–0,9 betragen. Es gibt zwei Arten von Schneckenförderern: Einrohr- und Doppelrohr-Schneckenförderer.

Merkmale: Es ermöglicht eine kontinuierliche und präzise Zuführung. Es eignet sich für pulverförmige Materialien aller Größen und Viskositäten. Der Schneckenförderer kann abdichten. Seine Teile verschleißen jedoch schnell. Daher ist er nur für nicht spröde, wenig abrasive und frei fließende Pulver geeignet. Er wird meist horizontal oder in einem 30-Grad-Winkel installiert. Er ist 1–2 m lang und hat eine Kapazität von 2,5–3,0 m³/h. Die Zuführmenge kann durch Ändern der Schneckengeschwindigkeit angepasst werden.

Verwenden: Für Transport und Dosierung in der Zement-, Kohle- und Düngemittelindustrie.

Scheibenzuführung

Der Scheibenförderer ist ein häufig verwendetes Fördergerät für Pulver und körnige Materialien. Er verwendet eine rotierende Scheibe, um die Materialien zum nächsten Prozessgerät zu befördern. Dies geschieht gleichmäßig und kontinuierlich.

Funktionsprinzip: Der Scheibenförderer besteht hauptsächlich aus einem Motor, einem Reduzierstück, einer Scheibe, einem Abstreifer und einem Trichter. Beim Arbeiten treibt der Motor die Scheibe an, sodass sie sich durch das Reduzierstück dreht. Das Material gelangt vom Trichter auf die Oberfläche der Scheibe. Die Scheibe dreht sich, um das Material gleichmäßig zur Auslassöffnung abzuschaben. Dadurch wird eine kontinuierliche Zuführung erreicht.

Merkmale: Es hat eine einfache Struktur. Es ist zuverlässig und leicht einzustellen. Die Produktionskapazität hat einen großen Bereich. Es kann die Menge des zugeführten Materials mit guter Genauigkeit steuern. Aufgrund der Volumenmessung tritt jedoch ein 5%-Fehler auf. Außerdem hat der Scheibenförderer fast keine Förderstrecke für das Material. Daher ist er aufgrund von Layoutproblemen manchmal ungeeignet.

Anwendung: Der Scheibenförderer ist für nicht klebrige Materialien. Ihre Größe darf höchstens 80 mm betragen. Er ist nicht für pulverförmige, hochflüssige Materialien geeignet. Diese fließen zu leicht.

Vibrationsförderer

Prinzip: Das Pulvermaterial wird durch Vibration vom Zufuhranschluss zum Auslassanschluss transportiert. Es gibt zwei Arten von Vibrationsförderern: Trägheits- und Vibrationsförderer. Dies hängt von der Bewegung des Trogs und dem Material ab. Der Trägheitsvibrationsförderer verwendet Trägheitskraft. Er hält das Material in Kontakt mit dem Trogboden. Es gleitet dann am Trogboden entlang. Beim Vibrationsförderer trennt die Trägheitskraft das Material vom Trogboden. Es wird nach oben geschleudert, wodurch das Material im Trog „springt“. Der Unterschied zwischen den beiden ist wie folgt. Die vertikale Beschleunigung des Trägheitstrogs ist geringer als beim freien Fall. Das Material ist immer in Kontakt mit dem Trogboden. Der Trog vibriert schneller als beim freien Fall. Das Material „springt“ am Boden.

Merkmale: kompakt, kein mechanischer Verschleiß. Geeignet für feine, leicht agglomerierende Pulver.

Anwendung: weit verbreitet im Bergbau, in der Metallurgie, der Baustoffindustrie und anderen Branchen.