Licht Kalziumkarbonat Durch Modifikation werden die Eigenschaften für bestimmte industrielle Anwendungen verbessert. Diese Modifikation kann auf verschiedene Weise erfolgen. Dazu gehören Oberflächenbehandlung und das Hinzufügen funktioneller Additive. Diese verbessern Eigenschaften wie Dispergierbarkeit, Stabilität und Kompatibilität mit anderen Materialien.

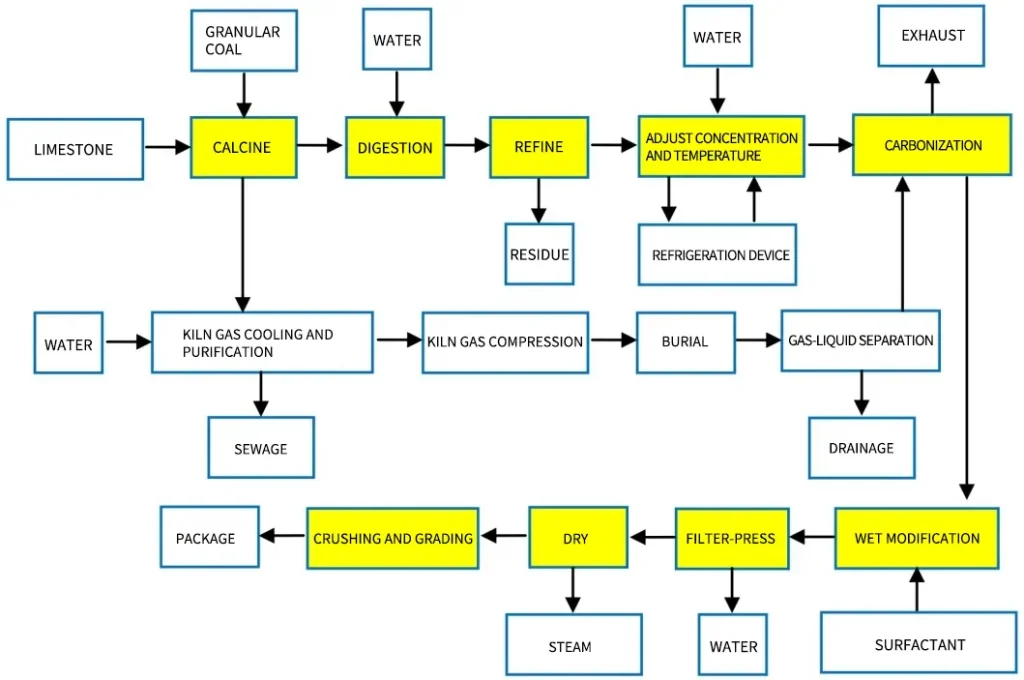

Kalkstein wird zur Herstellung von leichtem Calciumcarbonat verwendet. Er wird erhitzt, um Kalk (Calciumoxid) und Kohlendioxid herzustellen. Dann wird Wasser hinzugefügt, um Kalkmilch (Calciumhydroxid) herzustellen. Kohlendioxid wird dann hinzugefügt, um Calciumcarbonat herzustellen. Anschließend wird es getrocknet und zerkleinert.

Technologie und Ausrüstung zur Herstellung von leichtem Calciumcarbonat

In der Industrie wird leichtes Calciumcarbonat im Allgemeinen durch Karbonisierung hergestellt. Das Karbonisierungsreaktionssystem erfolgt im Karbonisierungsverfahren. Es ist ein dreiphasiges Gas-Flüssigkeit-Feststoff-System. Es umfasst hauptsächlich die folgenden Phasen:

Kalk und Kohle werden in einem bestimmten Verhältnis gemischt. Anschließend werden sie in einem Mischschachtofen erhitzt, um Calciumoxid und Kohlendioxid herzustellen.

Aufschluss: Gebrannter Kalk wird entschlackt. Anschließend gelangt er in den Aufschlusstank, wo er mit Wasser reagiert und Kalkmilch bildet.

Die Karbonisierung erfolgt nach der Raffination der Kalkmilch. Bei einer bestimmten Temperatur und Konzentration reagiert sie mit Ofengas. Anschließend wird sie karbonisiert.

Entwässerung, Trocknung und Sortierung: Entwässerung, Trocknung, Zerkleinerung, Sortierung und Verpackung mittels Filterpresse.

Kalzinierung

Die Kalzinierung von Kalkstein ist der Schlüssel zur Herstellung von gutem hellem Calciumcarbonat. Sie spart auch Energie und reduziert den Verbrauch. Es geht nicht nur um den Energieverbrauch bei der Herstellung von Branntkalk. Es wirkt sich auch auf den Energieverbrauch des gesamten Prozesses aus. Die meisten inländischen Unternehmen verwenden vertikale Öfen aus gemischten Materialien. Sie verwenden sie zum Kalzinieren von Kalkstein. Fortschrittlichere Unternehmen verwenden vertikale Öfen mit Stahlmantel. Sie sind hochmechanisiert und haben eine vollständige Struktur. Ziemlich viele Unternehmen verwenden immer noch vertikale Öfen mit Ziegel-Beton-Strukturen. Einige Unternehmen verwenden moderne gasbefeuerte vertikale Öfen. Sie verwenden auch Einrohr- und Doppelrohröfen. Diese Öfen verfügen über eine Wärmespeicherung mit parallelem Fluss. Sie kommen aus dem Ausland.

Neuer Vertikalofen:

Kalzinieren von Kalkstein mit Gasbrennstoff oder Flüssigbrennstoff anstelle von Kohle und Koks. Wechseln Sie vom Mischmaterialtyp zu einem direkt befeuerten Typ. Verwenden Sie außerdem Parallelfluss- und Wärmespeichertypen. Verwenden Sie außerdem Magnetzylindertypen und andere vertikale Öfen zum Kalzinieren. Die Kalkindustrie hat gezeigt, dass die Verwendung von Gas- und Flüssigbrennstoff in vertikalen Öfen viele Vorteile hat. Dies hat sie sowohl im In- als auch im Ausland bewiesen. Dazu gehören Wirtschaftlichkeit, Technologie, Produktqualität, Arbeitssicherheit und Arbeitsintensität.

Drehrohrofen:

Der Kalkstein wird in einem Drehrohrofen mit Gas oder Flüssigkeit als Brennstoff kalziniert. Die Kalksteinpartikel sind 5–10 mm groß. Die Kalzinierungstemperatur wird auf 800–1100 °C gesenkt. Der erzeugte Kalk hat viele Vorteile. Er ist hochaktiv, frei von Schadstoffen und leicht verdaulich. Außerdem muss nur eine geringe Menge Schlacke entfernt werden. Er wird im Ausland erfolgreich bei der Herstellung von leichtem Calciumcarbonat eingesetzt.

Schwebekalzinierungsofen:

Dieses Gerät hat folgende Eigenschaften. Verbrennung, Wärmeübertragung und Zersetzung finden im selben Raum statt. Außerdem finden flammenlose Verbrennung und Blitzwärmeübertragung sofort statt. Die gasförmig-feste Phase erreicht sofort eine stabile Temperatur. Das System ist geschlossen und arbeitet mit Unterdruck. Es ist sicher und hygienisch. Es kann mit einem Mikrocomputer gesteuert werden. Es verfügt über eine hochautomatisierte Steuerung. Es stellt stabile, unverschmutzte Produkte her. Dieses Gerät verfügt über ausgereifte Technologie und Ausrüstung für die Produktion in der Zementindustrie.

Dynamischer Zyklon-Kalzinierofen:

Dieses Gerät vermischt das kalzinierte Material mit dem heißen Gas. Es führt die sofortige Berechnung im Fluss durch. Es hat eine einstellbare Temperatur und arbeitet kontinuierlich. Es hält eine gleichmäßige Gas-Feststoff-Temperatur im Ofen aufrecht und überträgt die Wärme schnell. Es hat einen geringen Temperaturunterschied im Material. Es verbraucht wenig Energie und betreibt ein geschlossenes System. Es verschmutzt weder das Material noch die Umwelt. Es verfügt außerdem über eine einfache, automatische Einstellung. Es wird in China gefördert und hat erfolgreiche Erfahrungen mit der Kalzinierung von Kaolin.

Dies ist ein aktiver Kalkbrennofen. Er verwendet Steinkohle als Brennstoff. Er erhitzt Kalkstein indirekt. Der Kalkstein erfüllt die besonderen Qualitätsanforderungen in ZDB6001-85. Die Aktivität des Kalks erreicht 330–360 Grad (ml). Der Ofen stellt durch Erhitzen von Kalkstein aktiven Kalk her. Der Kalk wird nicht durch Schwefel und andere schädliche Elemente, Staub usw. im Rauchgas der Kohleverbrennung verunreinigt. Er ist außerdem sehr aktiv und fügt keinen Kohlenstoff hinzu. Das CO2-Gas entsteht während der Kalzinierung. Es vermischt sich nicht mit dem Rauchgas. Es ist rein und kann recycelt werden.

Verkohlung

Die Karbonatisierungsreaktion ist ein wichtiger Schritt. Sie ist Teil der Herstellung von Calciumcarbonat. Die Türme haben unterschiedliche Strukturen. Die Strukturen bewirken unterschiedliche Volumina, Durchflussraten, Kontaktflächen und Kontaktgeschwindigkeiten. Diese Faktoren wirken sich auf die Reaktanten aus: Kohlendioxidgas und Calciumhydroxidemulsion. Diese Variablen wirken sich direkt auf die Qualität und Güte der Calciumcarbonatkristalle aus.

Die heute am häufigsten verwendeten Karbonisierungstürme sind Sprudel- und Sprühtürme. Es gibt auch intermittierende Rührtürme und Ultra-Schwerkraftgeräte. Form und Größe der Partikel verändern sich im Karbonisierungsprozess. Diese Veränderung ist auf den Formregler und die Bedingungen zurückzuführen. Zu diesen Bedingungen gehören Temperatur, Calciumhydroxidkonzentration, Rührgeschwindigkeit und CO2-Belüftung.

Trocken

Bei der Herstellung von leichtem Calciumcarbonat ist das Trocknen ein großer Energieverbraucher. Es beeinflusst auch die Produktqualität. Dies geschieht durch die Kontrolle von Verunreinigungen wie schwarzen Flecken, pH-Wert und Sediment. Daher ist es wichtig, Trocknungsgeräte mit geringem Energieverbrauch, hoher Kapazität und umweltfreundlicher Technologie auszuwählen.

Unternehmen, die leichtes Calciumcarbonat herstellen, verwenden häufig Trommeltrockner. Sie verwenden zum Trocknen auch Rotationsrohrtrockner, Maschenbandtrockner, Scheibentrockner, Schaufeltrockner und Rotationsschnelltrockner.

Natürlich verwenden einige Unternehmen auch eine zweistufige Kombination. Sie verwenden sie, um leichtes Calciumcarbonat zu trocknen. Ein Unternehmen in Sichuan beispielsweise verwendet die Rotationsschnelltrocknung. Sie verwenden auch das Hohlpaddeltrocknungsverfahren. Zunächst wird der schnelle Trocknungs- und Zerkleinerungseffekt der Rotationsschnelltrocknung genutzt. Dabei wird der Calciumcarbonat-Filterkuchen von 351 TP3T auf etwa 81 TP3T getrocknet. Dann gelangt er in den Hohlpaddeltrockner, um eine Feuchtigkeit von weniger als 0,21 TP3T zu erreichen.

Technologie und Ausrüstung zur Oberflächenmodifizierung mit leichtem Calciumcarbonat

Die Art und Weise, wie sich Calciumcarbonat verteilt und verändert, hat direkte Auswirkungen auf seine Verwendung. Sie hat auch Auswirkungen auf die Anwendungsgebiete. Es handelt sich um eine Schlüsseltechnologie für die Calciumcarbonat-Industrie. Die Technologie zum Verteilen und Verändern von leichtem Calciumcarbonat ist sogar noch wichtiger. Sie ist wichtiger als der Prozess zur Herstellung von Calciumcarbonat. Die Oberfläche von leichtem Calciumcarbonat wird auf zwei Arten verändert: nass und trocken.

Bei der Nassaktivierung wird einem Lösungsmittel, beispielsweise Wasser, ein Aktivator zugesetzt. Dann wird das Calciumcarbonat darin gerührt, um die Oberfläche zu beschichten. Zum Schluss wird es getrocknet. Dies wird normalerweise in Unternehmen durchgeführt. Sie stellen leichtes oder Nano-Calciumcarbonat her. Zu den üblichen Oberflächenmodifikatoren gehören Stearinsäure (Salz), Phosphat und kondensierte Phosphorsäure. Sie enthalten auch quaternäre Ammoniumsalz-Tenside. Die Nassmethode ist eine traditionelle Methode zur Oberflächenbehandlung von Calciumcarbonat. Sie arbeitet mit wasserlöslichen Tensiden. Die Vorteile dieser Methode sind gleichmäßige Beschichtung und hohe Produktionsqualität. Allerdings erfordert das Trocknen die Kontrolle bestimmter Temperaturen und Bedingungen. Einige Oberflächenbehandlungsmittel sind wasserunlöslich oder zersetzen sich leicht in Wasser. Die Verwendung anderer organischer Reagenzien ist mit Kosten- und Sicherheitsproblemen verbunden.

Eine Methode zur Trockenmodifizierung besteht darin, Kalziumkarbonatpulver in den Modifikator zu geben. Fügen Sie dann den Oberflächenmodifikator hinzu. Verwenden Sie den Mixer und erhitzen Sie ihn, damit er am Kalziumkarbonat haftet. Dadurch werden die Partikel modifiziert.

Die Ausrüstung für die trockene Oberflächenmodifizierung ist für leichtes und schweres Calciumcarbonat gleich. Sie umfasst im Wesentlichen CRM Dreiwalzen-Oberflächenmodifikator mit kontinuierlichem Pulver. Es hat auch Stiftmühle, Zellmühleund Wirbel Turbomühle Modifikatoren.

Mehrere Trockenmodifizierungsanlagen

In jüngster Zeit hat die Modifizierung von leichtem Calciumcarbonat in Kunststoffen, Gummi und Farben an Bedeutung gewonnen. Durch die Anpassung von leichtem Calciumcarbonat können Hersteller ihre Produkte verbessern. Dies führt zu besserer Haltbarkeit, geringeren Kosten und höherer Qualität.