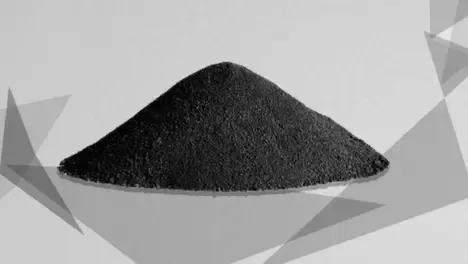

Supraleitend Ruß wird auch Toner genannt. Es wird in der Industrie häufig als Pigment und Füllstoff verwendet. Es kann Farben, Lacken, Tinten, Kunststoffen usw. eine leuchtend schwarze Farbe verleihen. Es ist außerdem beständig gegen UV-Strahlen, Säuren und Basen.

In Produktionsanwendungen kann sich Rußpulver in vielen Medien gleichmäßig verteilen. Dadurch kann es die Leistung von Rußpulver besser widerspiegeln. Die Pigmentgruppe bricht auseinander. Während sie sich verteilen, vergrößern sich die Oberfläche und die Ölabsorption des Pigments. Wenn jedoch die Oberfläche von Ruß schneller zunimmt als es benetzt wird, steigt die Viskosität schnell an. Die Viskosität bleibt relativ stabil, bis alle Pigmentoberflächen vollständig benetzt sind.

Lösen Sie dieses häufige Problem. Verwenden Sie mehr Dispergiermittel mit besserer Benetzung. Erhöhen Sie die Dosierung. Dispergieren Sie zunächst bei niedriger Geschwindigkeit, um die Scherkraft zu kontrollieren und die Agglomeration von Ruß zu verlangsamen.

Die Dispersion des supraleitenden Rußpulvers wurde benetzt, zerkleinert und stabilisiert. Dispergiermittel spielen in diesem Prozess eine sehr wichtige Rolle. Ohne Dispergiermittel ist die Dispersion schwieriger und weniger effizient. Die Paste kann flockig werden und ausfallen. Sie ist außerdem instabil. Die Verwendung von Farbe, Lack und Tinte verursacht dann von Zeit zu Zeit verschiedene Probleme. Wie z. B. Partikel, Glanz, schwebende Farben usw.

Rußpulver hat kleine Partikel und eine geringe Molekülmasse. Aus diesem Grund verarbeiten einige Hersteller es zu Flocken oder Perlenpartikeln. Sie tun dies, um die Luftverschmutzung durch Fabriken zu verringern. Dies erschwert jedoch die Verteilung der Toner.

Während der Herstellung wird das runde Rußpulver durch Druck zusammengepresst. Dies wird so lange fortgesetzt, bis die Partikel ihre Form behalten können, ohne dass andere Materialien hinzugefügt werden müssen. Gering pigmentiertes, perlenförmiges Rußpulver hat viele Aggregate mit einem Durchmesser von etwa 250 nm. Im Gegensatz dazu sind mittelpigmentierte Rußaggregate viel kleiner, etwa 50 nm.

Es dauert eine gewisse Zeit, bis supraleitendes Rußpulver benetzt ist. Wenn die Oberfläche zu schnell poliert wird, wird die neue Rußoberfläche zu spät benetzt. Dies führt dazu, dass der Ruß verklumpt und eindickt. Durch die Wahl eines guten Netzmittels kann die Schleifgeschwindigkeit gesteuert werden. Dies reduziert die Eindickung.

Die Wahl der Netz- und Dispergiermittel ist entscheidend. Auch der Prozess und die Ausrüstung zur Dispersion sind entscheidend. Die Schwärze und die Schwärze von Ruß sind auf seine PartikelgrößeKleinere Partikel haben eine größere Oberfläche. Sie sind auch schwärzer. Das liegt daran, dass die Primärpartikel zu Primäraggregaten verschmolzen sind. Aber ihre Menge ist trotzdem wichtig. Wenn die Partikel fein sind, haben die Aggregate eine größere Oberfläche. Die Farbe erscheint dunkler und der UV-Schutzeffekt ist besser.

Feinkörniger Ruß absorbiert mehr Licht als grobkörniger Ruß. Er hat also eine stärkere Färbekraft. Wenn jedoch die Partikelgröße verringert wird, wird der Farbton zu einer braun-braunen Phase. Dies liegt daran, dass blaues Licht stärker absorbiert wird.

Kleine Primärpartikel sorgen dafür, dass Ruß eine größere Oberfläche hat. Sie erschweren jedoch seine Verteilung. Bei der Behandlung werden normalerweise Feuchtigkeit und Verteilung angepasst.

Die Größe der Rußpartikel, ihre spezifische Oberfläche und ihre Leistung sind entscheidend. Eine kleine spezifische Oberfläche bedeutet hohe Leistung. Eine große spezifische Oberfläche bedeutet geringe Leistung. Kleine Partikel sind dunkel. Große sind hell. Sie haben eine höhere Viskosität. Sie haben eine geringere Leitfähigkeit und UV-Absorption. Sie verteilen sich schlecht, werden aber leicht nass. Sie sind langsam und schnell. Die schnellen haben eine geringe Leistung.

Zweitens gibt es Strukturrußpartikel als Primärpartikel. Auch sie bilden bei der Herstellung gesinterte Agglomerate. Solche Aggregate werden durch Primärpartikel chemisch miteinander verbunden.

Im Agglomerationsprozess bildet Ruß viele kettenartige Primäraggregate. Er wird als hochstrukturierter Ruß bezeichnet. Ruß hat eine niedrige Struktur, wenn seine Primäraggregate aus Partikeln mit weniger Verzweigungen bestehen. Er wird als niedrigstrukturierter Ruß bezeichnet. Die Struktur von Ruß ist die Form von Rußaggregaten. Im Allgemeinen gilt: Je enger die Kette, desto höher die Struktur. Je niedriger die Struktur, desto niedriger die Struktur der Rußstruktur.

Es wird schwieriger, es zu dispergieren. Es hat eine höhere Leitfähigkeit und eine geringere Benetzbarkeit. Es wird schneller und langsamer. Es hat eine höhere Viskosität und weniger Farbe. Es hat weniger Schwärze, Füllung und Glanz. Seine Färbekraft steigt.

Drittens variiert die Oberflächenchemie. Die Herstellungsmethoden von Ruß erzeugen unterschiedliche Oberflächenchemikalien. Die Oberfläche von Ruß weist unterschiedliche sauerstoffhaltige funktionelle Gruppen auf (wie Carboxyl, Lacton, Phenol, Carbonyl usw.). Ruß mit hohem Sauerstoffgehalt hat im Allgemeinen einen hohen flüchtigen Gehalt. Er hat auch einen guten Farbton und eine gute Aktivität. Die Rußprobe wird auf 825 ± 25 °C erhitzt und die flüchtigen Bestandteile des Rußes werden als Gewichtsverlust ausgedrückt. Je mehr sauerstoffhaltige Gene in Ruß vorhanden sind, desto höher ist der flüchtige Gehalt.

Viertens weist Ruß aufgrund seiner großen Oberfläche eine hohe Dichte und Hygroskopizität auf.

Die von Ruß aufgenommene Feuchtigkeitsmenge wird hauptsächlich durch die Oberfläche bestimmt. Sie können Maßnahmen ergreifen, um die Hygroskopizität des Produkts zu verringern. Dies gilt insbesondere für Verpackung, Lagerung und Versand.

Hohe Feuchtigkeit (Hygroskopizität) kann bei der Verarbeitung zu Problemen führen. Manche Rußsorten benötigen deshalb eine spezielle Verpackung.

Der Rußanteil im Kunststoff hängt von der Art der Dispersion ab. Außerdem ist er von den Eigenschaften des Harzes abhängig. Entscheidend ist aber auch die Verarbeitbarkeit.

Derzeit können die meisten Dispergiergeräte Scherkräfte anwenden. Das reicht aus, um die Partikel gleichmäßig zu verteilen. Wir müssen entscheiden, wie Ruß in Kunststoffen verwendet werden soll. Diese Wahl wirkt sich auf die Auswahl hinsichtlich Färbung, UV-Schutz oder Leitfähigkeit aus.