In der Welt der Partikelgröße Reduktionist die Reinheit des Produkts von entscheidender Bedeutung. Dies gilt insbesondere in Branchen, in denen die Qualität des Endprodukts von großer Bedeutung ist. Die Strahlpulverisierer, ein hochmodernes Luftschleifen Tech ist entscheidend, um den Mahlprozess rein zu halten. Dabei wird Druckluft verwendet, um die Partikelgröße effizient zu reduzieren und gleichzeitig das Material intakt zu halten. Dies macht es perfekt für Anwendungen, die höchste Reinheit erfordern.

Das Geheimnis des Jet-Pulverisierers, das Produkt rein zu halten, liegt in seiner Funktionsweise. Anders als bei herkömmlichen Mahlmethoden, bei denen Verunreinigungen entstehen können, verwendet der Jet-Pulverisierer Luft, um die Dinge sauber zu halten. Er verwendet Hochgeschwindigkeitsluft, um Partikel aufzubrechen. Dadurch wird das Endprodukt frei von unerwünschten Stoffen. Dadurch bleibt die Qualität des Produkts hoch und es eignet sich hervorragend für selbst die härtesten Anwendungen.

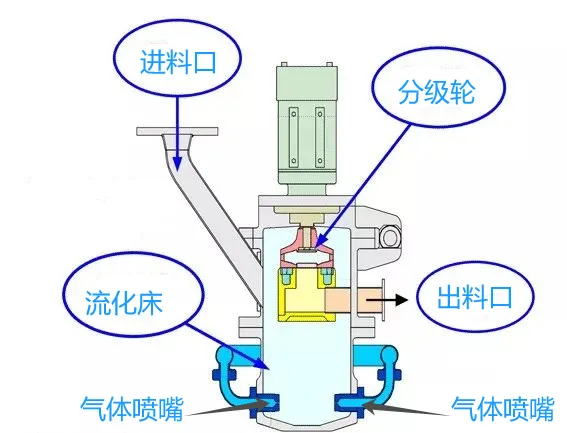

Eine detaillierte Abbildung eines Strahlpulverisierers in Aktion. Die den Prozess der Partikelgrößenreduzierung mit der Erzeugung feiner Pulver, wirbelnden Luftströmen und sichtbaren Mikropartikeln, High-Tech-Maschinen mit Präzisionstechnik, einer sauberen und sterilen Umgebung mit Betonung auf Reinheit und dynamischer Bewegung, die den Mahlprozess einfängt, zeigt.

Die wichtigsten Erkenntnisse

- Der Jet-Pulverisierer verwendet Luftschleifen Technik zum Aufbewahren Partikelgrößenreduzierung rein.

- Sein sauberes Funktionsprinzip verhindert, dass Fremdstoffe in das Endprodukt gelangen.

- Das luftbasierte Verfahren des Jet-Pulverisierers gewährleistet erstklassige Produktqualität und -reinheit. Es ist die erste Wahl für Branchen mit hohen Standards.

- Der Strahlzerkleinerer kann Materialien mithilfe von Druckluft gut zerkleinern. Dabei bleiben sie intakt.

- Die besonderen Eigenschaften des Strahlpulverisierers gewährleisten die Lieferung reiner und hochwertiger Endprodukte.

Die Grundlagen der Jet-Pulverisierungstechnologie verstehen

Strahlpulverisierung oder Fluidenergiefräsenist eine vielseitige, effiziente Technologie. Sie wird verwendet für die Mikronisierung aus verschiedenen Materialien. Im Kern basiert der Prozess auf Teilchen-auf-Teilchen-Kollisionen. Luftstrahlen mit hoher Geschwindigkeit lassen Partikel kollidieren und reduzieren so ihre Größe.

Schlüsselkomponenten eines Jet-Pulverisierersystems

Ein typisches Strahlpulverisierungssystem besteht aus mehreren Hauptkomponenten. Dazu gehören:

- Zuführmechanismus: Führt das Material in das System ein

- Hochgeschwindigkeits-Luftdüsen: Erzeugen die Hochgeschwindigkeits-Luftstrahlen, die die Partikelkollisionen antreiben

- Mahlkammer: Ermöglicht die Wechselwirkungen zwischen Partikeln

- Produktsammelsystem: Fängt die mikronisierten Partikel zur weiteren Verarbeitung auf

Grundlegende Funktionsprinzipien

Der Strahlpulverisierungsprozess nutzt die kinetische Energie von Hochdruckluft. Er treibt die Partikel des Ausgangsmaterials mit hoher Geschwindigkeit an. Wenn diese Partikel in der Mahlkammer kollidieren, Teilchen-auf-Teilchen-Kollisionen führen zu Größenreduzierung und Mikronisierung.

Arten von Strahlpulverisierungsverfahren

Es gibt verschiedene Varianten von Strahlpulverisierungstechniken. Jede hat ihre eigenen einzigartigen Eigenschaften und Anwendungen. Dazu gehören:

- Gegenstrahlmahlen: Luftströme kollidieren und erzeugen eine Zone mit hoher Intensität.

- Spiralstrahlmahlen: Partikel werden tangential eingeführt. Dadurch entsteht eine spiralförmige Bewegung in der Mahlkammer.

- Wirbelschicht-Strahlmahlen: Ein aufwärts gerichteter Luftstrom hält die Partikel in der Schwebe. Dies ermöglicht ein schonendes und effizientes Mahlen.

Diese verschiedenen Strahlpulverisierungsverfahren bieten Vielseitigkeit. Sie verarbeiten viele Materialien. Sie reichen von weich bis hart und von temperaturempfindlich bis abrasiv. Sie sorgen für eine hohe Produktreinheit während der gesamten Mikronisierung Verfahren.

Die Rolle von Druckluft bei der Aufrechterhaltung der Produktreinheit

In der Welt der Strahlzerkleinerung ist Druckluft der Schlüssel, um Produkte rein und von hoher Qualität zu halten. Sie fungiert als Hauptmahlmedium. Die Qualität der Luft ist entscheidend, um den Prozess sauber zu halten.

Ein Strahlpulverisierer wird mit Druckluft betrieben. Er drückt das Rohmaterial schnell durch die Mahlkammer. Um die saubere Luftversorgung sicher, fortschrittlich Luftfilterung Systeme werden eingesetzt. Diese Systeme entfernen Schadstoffe und sorgen für eine hohe Luftreinheit.

| Luftqualitätsparameter | Empfohlene Spezifikation |

| Partikelgröße | 0,01 Mikrometer oder weniger |

| Ölgehalt | 0,01 ppm oder weniger |

| Feuchtigkeitsgehalt | Taupunkt -40 °C (-40 °F) oder weniger |

Durch die Überwachung der Luftqualität können die Bediener von Strahlpulverisierern den Mahlprozess sauber halten. Dadurch werden die Reinheit und Qualität des Endprodukts geschützt.

Die Mischung aus starken Druckluftversorgung und erstklassig Luftfilterung ist bei der Strahlpulverisierung von entscheidender Bedeutung. Es hilft Herstellern, hochwertige, reine Materialien herzustellen, die strengen Industriestandards entsprechen.

Designmerkmale, die Kreuzkontamination verhindern

Die Reinheit pharmazeutischer und kritischer Produkte ist von entscheidender Bedeutung. Das Design des Strahlpulverisierers ist hier von entscheidender Bedeutung. Es verwendet Sanitärdesign, Materialien in pharmazeutischer Qualität, Und spaltfreie Konstruktion um Verunreinigungen beim Mahlen zu vermeiden.

Materialauswahl und Oberflächenbeschaffenheit

Die Materialien für Strahlzerkleinerer werden sorgfältig ausgewählt. Oft wird rostfreier Stahl verwendet, da er sich leicht reinigen und sterilisieren lässt. Spezielle Oberflächenbehandlungen wie Elektropolieren, tragen außerdem dazu bei, das Anhaften von Partikeln und Mikroben zu verhindern.

Dichtungssysteme und Isolationstechniken

Abdichtung und Isolierung sind unerlässlich, um Verunreinigungen zu vermeiden. Strahlpulverisierer haben Dichtungsmechanismen Und Isolationstechniken um die Sicherheit der Produkte zu gewährleisten. Diese Systeme, wie z. B. Schleusenkammern, tragen dazu bei, den Prozess sauber und rein zu halten.

Clean-in-Place-Funktionen

Moderne Strahlpulverisierer haben Reinigung vor Ort (CIP) Systeme. Diese ermöglichen automatisierte, gründliche Reinigung ohne das Gerät auseinanderzunehmen. Dies spart Zeit, reduziert Fehler und hält das Gerät sauber und validiert.

| Design-Merkmal | BNutzen |

| Sanitäres Design | Minimiert Partikelablagerung und mikrobielles Wachstum |

| Materialien in pharmazeutischer Qualität | Hält strenger Reinigung und Sterilisation stand |

| Spaltfreie Konstruktion | Verhindert Verunreinigungen an schwer zugänglichen Stellen |

| Dichtungssysteme und Isolationstechniken | Schaffen Sie physische Barrieren, um die Reinheit des Produkts zu wahren |

| Clean-in-Place-Funktionen | Sorgen Sie für gleichbleibende, validierte Sauberkeit |

„Umsetzung eines umfassenden Ansatzes zur Sanitärdesign ist für die Aufrechterhaltung der Reinheit und Integrität kritischer Produkte während des gesamten Strahlpulverisierungsprozesses von entscheidender Bedeutung.“

Betriebsparameter des Jet-Pulverisierers für maximale Reinheit

Um beim Mahlen die höchste Reinheit zu erreichen, müssen Sie mehrere wichtige Einstellungen anpassen. Dazu gehören Luftdruck, Förderleistung und Klassifizierergeschwindigkeit. Durch die Feinabstimmung dieser Einstellungen können Sie die Partikelgröße gut kontrollieren und Verunreinigungen vermeiden.

Es ist wichtig, den Prozess für hohe Reinheit zu optimieren. Der Luftdruck im Strahlpulverisierer muss genau richtig sein. Dadurch wird sichergestellt, dass die Partikel effizient und ohne Beschädigung zerkleinert werden. Auch die Anpassung der Vorschubgeschwindigkeit hilft, Verklumpungen zu vermeiden und sorgt für eine gleichbleibende Partikelgröße.

Auch das Klassiersystem ist für die Reinheit entscheidend. Durch Anpassen der Klassiergeschwindigkeit können Sie die richtigen Partikelgrößen auswählen. Das bedeutet weniger unerwünschte Partikel in Ihrem Endprodukt.

| PParameter | Optimierungsziel | Auswirkungen auf die Reinheit |

| Luftdruck | Sorgen Sie für optimalen Druck für eine effiziente Partikelgrößenreduzierung | Verbessert Partikelgrößenkontrolle und minimiert Kreuzkontamination |

| Vorschubgeschwindigkeit | Passen Sie die Förderleistung an, um Agglomeration zu verhindern und eine gleichbleibende Partikelgröße beizubehalten | Verbessert Partikelgrößenkontrolle und sorgt für ein gleichmäßigeres Produkt |

| Klassifikatorgeschwindigkeit | Optimieren Sie die Klassifiziergeschwindigkeit, um Partikel des Zielgrößenbereichs selektiv zu trennen | Verbessert Partikelgrößenkontrolle und verbessert die Gesamtreinheit des Produkts |

Methoden zur Partikelgrößenkontrolle und Klassifizierung

In der Welt der Strahlpulverisierung ist die Kontrolle der Partikelgröße von entscheidender Bedeutung. Dies gewährleistet die Reinheit und Konsistenz des Produkts. Hersteller verwenden fortschrittliche Methoden wie interne Klassifizierungssysteme, Echtzeitüberwachung, und strenge Qualitätskontrolle.

Interne Klassifizierungssysteme

Strahlzerkleinerer verfügen über integrierte Systeme zur Sortierung der Partikel nach Größe und Dichte. Diese Systeme nutzen Zentrifugalkräfte und Luftstrom. Sie stellen sicher, dass nur die Partikel der richtigen Größe für die weitere Verarbeitung übrig bleiben.

Größere und kleinere Partikel werden zur Wiederverwertung oder Entsorgung zurückgeschickt. Auf diese Weise können Hersteller immer Pulver in der richtigen Größe herstellen.

Überwachung der Größenverteilung

Es ist wichtig, die Partikelgröße in Echtzeit im Auge zu behalten. Technologien wie Laserbeugung oder Bildanalyse liefern sofortige Daten. So können Bediener den Prozess nach Bedarf anpassen.

Dieser Ansatz stellt sicher, dass das Produkt die Qualitätsstandards erfüllt für Inline-Partikelgrößenbestimmung, Echtzeitüberwachung, Und Produktkonsistenz.

Maßnahmen zur Qualitätskontrolle

Die Qualitätskontrolle ist das Rückgrat der Reinheit und Konsistenz von strahlpulverisierten Produkten. Sie umfasst regelmäßige Probenahmen, Siebanalysen und mikroskopische Kontrollen. Diese Schritte stellen sicher, dass das Produkt die erforderlichen Standards erfüllt.

Durch die Einhaltung dieser Qualitätskontrollschritte können Hersteller sicher sein, dass sie hochreine Pulver liefern. Diese erfüllen die hohen Ansprüche ihrer Kunden.

| TTechnik | BNutzen |

| Interne Klassifizierungssysteme | Sorgt für eine präzise Partikelgrößenverteilung |

| Inline-Partikelgrößenbestimmung | Bietet Echtzeitüberwachung der Partikeleigenschaften |

| Umfassende Qualitätskontrolle | Überprüft die Reinheit und Konsistenz des Produkts |

Aufrechterhaltung steriler Bedingungen während der Verarbeitung

In der Welt der aseptische Verarbeitung, Sterilität ist der Schlüssel. Dies gilt insbesondere für Branchen wie die Pharma- und Lebensmittelverarbeitung. Strahlpulverisierer benötigen einen Reinraum und sterile Luft, um Verunreinigungen zu vermeiden und die Produkte rein zu halten.

Die Integration von Reinräumen ist für sterile Bedingungen bei der Strahlzerstäubung unerlässlich. Diese speziellen Bereiche sind so gestaltet, dass sie weniger luftgetragene Partikel und Mikroorganismen enthalten. Sie verwenden moderne Filter und strenge Reinigungs- und Personalvorschriften, um die Sauberkeit zu gewährleisten.

Sterile Luftsysteme sind für Reinräume von entscheidender Bedeutung. Sie verwenden HEPA-Filter, um die Luft zu reinigen. Sie regeln Temperatur, Luftfeuchtigkeit und Luftdruck. Dadurch bleibt die Luft sauber und sicher für die Verarbeitung.

Aseptische Verarbeitung Techniken erhöhen die Sicherheit der Strahlzerstäubung in Reinräumen. Bei diesen Methoden kommen Spezialgeräte und strenge Kontrollen zum Einsatz, um Verunreinigungen zu vermeiden. Wir überwachen jeden Schritt, von der Handhabung der Materialien bis zur Verpackung. So bleiben die Produkte sicher und rein.

| Sterile Bedingungsanforderung | Bedeutung | Key Maßnahmen |

| Reinraumumgebung | Minimiert Luftschadstoffe und sorgt für eine kontrollierte, hygienische Umgebung | Fortschrittliche Filtersysteme, gründliche Reinigung, strenge Personalprotokolle |

| Sterile Luftversorgung | Sorgt für eine konstante Versorgung des Reinraums mit sauberer, gefilterter Luft | HEPA-Filterung, Temperatur- und Feuchtigkeitsregulierung, Luftdruckkontrolle |

| Aseptische Verarbeitung Techniken | Minimiert die Einführung von Fremdstoffen oder Mikroorganismen während des gesamten Produktionsprozesses | Spezialausrüstung, Sterilisationsverfahren, strenge Prozesskontrollen |

Einfluss der Eigenschaften des Ausgangsmaterials auf die Reinheit

Für Hersteller ist es entscheidend, den Mahlprozess sauber zu halten. Härte und Feuchtigkeit des Ausgangsmaterials sind entscheidend. Diese Faktoren haben großen Einfluss auf den Mahlprozess und die Qualität des Produkts.

Überlegungen zur Materialhärte

Die Härte des Ausgangsmaterials ist sehr wichtig. Leichter zu mahlende Materialien, wie z. B. bröckelige, führen zu besserer Reinheit und Größenkonsistenz. Härtere Materialien benötigen jedoch mehr Energie und können zu mehr Verunreinigungen führen.

Feuchtigkeitsgehaltsmanagement

Auch die Feuchtigkeit im Ausgangsmaterial spielt eine große Rolle. Hygroskopische Materialien absorbieren Feuchtigkeit leicht, was zu Problemen während Futterzubereitung. Zu viel Feuchtigkeit kann zu Klumpen, Verstopfungen und Verunreinigungen führen. Um das Produkt rein zu halten, ist es wichtig, die Feuchtigkeit gut zu regulieren.

| Füttern Material Eigentum | Auswirkungen auf den Schleifprozess | Empfohlene Minderungsstrategien |

| Materialhärte | Härtere Materialien erfordern möglicherweise ein energieintensiveres Mahlen, was zu einer erhöhten Brüchigkeit und Schadstoffe | Verwenden Sie Materialien mit geringerer Härte, um die Schleifleistung zu verbessern und Verunreinigungen zu minimieren |

| Feuchtigkeitsgehalt | Hygroskopische Materialien kann Feuchtigkeit aufnehmen und dadurch Agglomeration, Verstopfung und Kreuzkontamination verursachen | Implementieren Sie Feuchtigkeitsmanagementtechniken wie Trocknen oder Entfeuchten, um gleichbleibende Materialeigenschaften aufrechtzuerhalten. |

Optimierungstechniken für verbesserte Reinheit

Um die beste Reinheit bei der Strahlzerkleinerung zu erreichen, sind einige wichtige Schritte erforderlich. Tools wie Prozesssimulation, CFD und DOE sind unverzichtbar. Sie helfen bei der Feinabstimmung der Funktionsweise und des Designs des Systems für optimale Leistung.

Mithilfe von Prozesssimulationssoftware können Ingenieure das komplexe Innenleben des Strahlpulverisierers testen. Sie können sehen, wie Luft strömt, Partikel sich bewegen und wie verschiedene Teile interagieren. Diese virtuellen Tests sparen Zeit und Geld, da keine echten Prototypen erforderlich sind.

Die CFD-Modellierung geht tiefer in die Strömungsdynamik im Inneren des Pulverisierers ein. Sie hilft Ingenieuren, Strömungsmuster, Turbulenzen und das Verhalten von Partikeln zu verstehen. Sie hilft, Kontaminationsrisiken zu erkennen und zu beheben. Dadurch wird das System sicherer und sauberer.

Versuchsplanung (DOE) ist eine methodische Methode, um herauszufinden, wie sich verschiedene Variablen auf die Reinheit auswirken. Dabei werden Faktoren wie Luftdruck, Förderleistung und Partikelgröße untersucht. Dieser Ansatz hilft dabei, die Schlüsselfaktoren für die Reinheit zu identifizieren. Er ermöglicht präzise Anpassungen des Systems.

Diese fortschrittlichen Methoden helfen Herstellern und Anwendern bei der Optimierung ihrer Strahlmühlen. So können sie bei ihren Mahlprozessen stets qualitativ hochwertige Ergebnisse erzielen.

Häufige Herausforderungen und Lösungen bei der Strahlpulverisierung

Strahlzerstäubung ist eine erstklassige Methode, um beim Mahlen eine hohe Reinheit zu erreichen. Allerdings bringt sie auch ihre eigenen Herausforderungen mit sich. Die Bediener haben oft mit Verschleiß zu kämpfen, Produktrückgewinnungund Systemwartung. Glücklicherweise gibt es wirksame Möglichkeiten, diese Probleme anzugehen.

Fehlerbehebung bei Kontaminationsproblemen

Verunreinigungen sind bei der Strahlzerstäubung ein großes Problem. Sie können durch Materialablagerungen, Verschleiß oder schlechte Abdichtung entstehen. Um dies zu vermeiden, sind regelmäßige Kontrollen, vorbeugende Pflege und die Verwendung langlebiger Materialien entscheidend. Außerdem sind strenge Reinigungsschritte und KVP Systeme helfen, das System sauber zu halten.

Strategien zur Leistungsoptimierung

Ein gut funktionierendes Strahlpulverisierungssystem ist für Qualität und Kosteneinsparungen von entscheidender Bedeutung. Sie können dies erreichen, indem Sie den Luftdruck optimieren, die Partikelgröße überprüfen und moderne Sortiermethoden verwenden. Sie können die Verschleißreduzierung, die Produktrückgewinnung und die Systemwartung verbessern. Behalten Sie einfach die Systemstatistiken im Auge und nehmen Sie bei Bedarf Anpassungen vor.

| Herausforderung | Lösung |

| Kontaminationsprobleme | Regelmäßige Anlageninspektionen Vorbeugende Wartung Einsatz verschleißfester Werkstoffe Robuste Reinigungsprotokolle CIP-Funktionen (Clean-in-Place) |

| Leistungsoptimierung | Optimieren Sie Luftdruck und Durchflussraten Partikelgrößenverteilung überwachen Implementieren Sie erweiterte Klassifizierungstechniken |

Industrielle Anwendungen und Reinheitsanforderungen

Strahlpulverisierer werden in vielen Branchen eingesetzt, wobei jeweils unterschiedliche Reinheitsgrade erforderlich sind. In der pharmazeutischen Welt pharmazeutische Mikronisierung ist der Schlüssel. Strahlzerkleinerer sorgen für eine hohe Reinheit der Produkte. Sie kontrollieren die Partikelgröße und verhindern Verunreinigungen, wodurch die Herstellung hochwertiger Medikamente möglich wird.

In der Lebensmittelindustrie werden Strahlmühlen eingesetzt zur Herstellung von Pulver in Lebensmittelqualität die sehr rein sind. Sie verwandeln Gewürze, Würzmittel und Pflanzenproteine in feine, gleichmäßige Pulver. Dies entspricht strengen Lebensmittelsicherheitsstandards. Außerdem bleiben die Nährwerte und Geschmackseigenschaften dieser Zutaten erhalten.

Strahlpulverisierer werden auch zur Herstellung von Fortschrittliche Materialien. Sie helfen bei der Herstellung ultrafeiner, reiner Pulver für neue Technologien. Dazu gehören Keramik, Verbundwerkstoffe und Batteriematerialien. Strahlpulverisierer helfen bei der Weiterentwicklung der Materialwissenschaft. Sie kontrollieren die Partikelgröße und halten den Prozess sauber. Sie ermöglichen die Herstellung neuer Produkte.

Häufig gestellte Fragen

Ein Strahlpulverisierungssystem besteht aus mehreren wichtigen Teilen. Dazu gehören der Einfülltrichter, die Düse(n), die Mahlkammer, der Klassierer und das Auffangsystem. Gemeinsam helfen sie dabei, Materialien mit Luft zu mahlen und sicherzustellen, dass das Produkt rein ist.

Der Strahlpulverisierer sorgt für eine hohe Reinheit, indem er saubere, gefilterte Luft zum Mahlen verwendet. Diese luftbasierte Methode vermeidet Verunreinigungen durch mechanische Teile oder Mahlmedien. Sie gewährleistet eine saubere Mahlumgebung.

Es gibt mehrere Methoden zur Strahlzerkleinerung. Dazu gehören Strahlmühlen, Mikronisierer und Partikel-auf-Partikel-Kollisionstechniken. Bei allen Methoden wird Luft verwendet, um die Materialien fein zu mahlen und sie rein zu halten.

Strahlpulverisierer sind so konzipiert, dass Kreuzkontaminationen vermieden werden. Sie bestehen aus hygienischen Materialien, haben keine Spalten und sind mit modernen Dichtungen ausgestattet. Sie ermöglichen außerdem eine einfache Reinigung und Sterilisation zwischen den Chargen.

Um die beste Reinheit zu erreichen, passen Sie Luftdruck, Förderleistung und Klassifizierergeschwindigkeit an. Mithilfe von Simulation und experimentellem Design kann das System feinabgestimmt werden. Dies gewährleistet gleichbleibende und qualitativ hochwertige Produkte.

Jet-Pulverisierer verwenden interne Klassifizierungssysteme und Echtzeitüberwachung. Sie verfügen auch über Maßnahmen zur Qualitätskontrolle. Diese gewährleisten die richtige Partikelgröße und Produktgleichmäßigkeit und halten die Reinheit hoch.

Strahlpulverisierer können in Reinräumen und mit steriler Luft arbeiten. Dies ist für pharmazeutische und lebensmitteltaugliche Produkte von entscheidender Bedeutung. Es gewährleistet aseptische Verarbeitungsbedingungen.

Härte und Feuchtigkeit des Ausgangsmaterials beeinflussen die Vermahlung. Der Umgang mit Materialien unterschiedlicher Eigenschaften ist entscheidend. Er gewährleistet optimale Mahlergebnisse und verhindert Verunreinigungen.