1989 entdeckte SONY, dass Petrolkoks Lithium in wiederaufladbaren Batterien ersetzen könnte. Dies markierte den Beginn großflächiger Lithium-Ionen-Batterieanwendungen. Von diesem Zeitpunkt an begann die Forschung an Anodenmaterialien. In den folgenden 30 Jahren entstanden drei Generationen von Anodenmaterialien. Dazu gehören Kohlenstoff, Lithiumtitanat und siliziumbasierte Materialien. Dieser Artikel klassifiziert Anodenmaterialien für Lithiumbatterien Die Struktur wird erläutert und ihre Eigenschaften und Leistung werden kurz vorgestellt. Außerdem werden Fortschritte bei der Materialverbesserung und Entwicklungsrichtungen untersucht. Der Schwerpunkt liegt auf Anodenmaterialien der nächsten Generation mit hoher Energiedichte. Zukünftige Trends und der aktuelle Stand dieser Materialien werden hervorgehoben.

Kohlenstoffmaterialien

Kohlenstoffmaterialien sind heute die am häufigsten verwendeten kommerziellen Anodenmaterialien für Lithiumbatterien. Dazu gehören hauptsächlich Naturgraphit, Kunstgraphit, Hartkohlenstoff, Weichkohlenstoff und MCMB. Bis zur Entwicklung der nächsten Anodengeneration wird Kohlenstoff – insbesondere Graphit – die gängige Wahl bleiben.

Graphit

Graphit wird je nach Rohstoffen und Verarbeitungsverfahren in natürliche und künstliche Graphitarten unterteilt. Aufgrund seines geringen Lithiumpotenzials, seines hohen Anfangswirkungsgrads, seiner guten Zyklenstabilität und seiner geringen Kosten hat sich Graphit zum idealen Anodenmaterial für aktuelle Lithium-Ionen-Batterieanwendungen entwickelt.

Natürlicher Graphit: Als Rohmaterial wird typischerweise natürlicher Flockengraphit verwendet, der durch Modifizierung zu Kugelgraphit verarbeitet wird.

Obwohl Naturgraphit weit verbreitet ist, weist er mehrere Nachteile auf: Zahlreiche Oberflächendefekte und eine große spezifische Oberfläche führen zu einer geringen Anfangseffizienz. Bei PC-basierten Elektrolyten kommt es zu einer starken Kointerkalation solvatisierter Lithiumionen, was zu Schichtausdehnung und -ablösung führt. Starke Anisotropie begrenzt die Lithiumeinlagerung in Randflächen, was zu einer schlechten Entladeleistung und dem Risiko einer Lithiumplattierung führt.

Modifikation von Naturgraphit:

Um Oberflächendefekte und eine schlechte Elektrolytverträglichkeit von natürlichem Graphit zu beheben, werden verschiedene Tenside zur Modifizierung verwendet.

Um der starken Anisotropie in natürlichem Graphit entgegenzuwirken, wird in der industriellen Produktion häufig eine mechanische Formgebung zur Sphäroidisierung eingesetzt. Strahlmühle nutzt den Lufteinfluss, um Partikelkollisionen zu erzeugen und scharfe Kanten zu entfernen. Diese Methode vermeidet die Dotierung mit Verunreinigungen und bietet eine hohe Sphäroidisierungseffizienz.

Allerdings kommt es dabei zu einer erheblichen Partikelpulverisierung, was zu einer geringeren Ausbeute führt.

Künstlicher Graphit: Wird typischerweise aus dichtem Petrolkoks oder Nadelkoks-Vorläufern hergestellt, wodurch die in natürlichem Graphit vorkommenden Oberflächendefekte vermieden werden. Allerdings weist er aufgrund der Kristallanisotropie weiterhin eine schlechte Ratenleistung, ein schlechtes Tieftemperaturverhalten und eine Lithiumbeschichtung auf. Im Gegensatz zu natürlichem Graphit wird künstlicher Graphit durch eine Umstrukturierung der Partikelmorphologie modifiziert, um den Orientierungsindex (OI) zu senken. Üblicherweise wird 8–10 μm Nadelkoks als Vorläufer mit Pech oder ähnlichen graphitierbaren Bindemitteln verwendet. Durch die Behandlung im Drehrohrofen werden mehrere Partikel zu Sekundärpartikeln (D50: 14–18 μm) verbunden und anschließend graphitiert, wodurch der OI-Wert effektiv gesenkt wird.

Weicher Kohlenstoff

Weicher Kohlenstoff, auch graphitisierbarer Kohlenstoff genannt, bezeichnet amorphe Kohlenstoffmaterialien, die oberhalb von 2500 °C graphitiert werden können. Abhängig von der Sintertemperatur des Vorläufers kann weicher Kohlenstoff drei Kristallstrukturen bilden: amorph, turbostratisch (ungeordnet) und Graphitstruktur – letztere ist typischer künstlicher Graphit. Amorpher weicher Kohlenstoff mit geringer Kristallinität und großem Schichtabstand ist gut elektrolytverträglich. Dadurch bietet er hervorragende Leistung bei niedrigen Temperaturen und eine gute Ratenfähigkeit und erregt große Aufmerksamkeit.

Weicher Kohlenstoff hat eine hohe irreversible Kapazität beim ersten Laden und Entladen, eine niedrigere Ausgangsspannung und keine ausgeprägten Lade-/Entladeplateaus. Daher wird er in der Regel nicht als eigenständiges Anodenmaterial verwendet, sondern als Beschichtung oder Komponente.

Hartkohlenstoff

Hartkohlenstoff, auch bekannt als nicht-graphitierbarer Kohlenstoff, lässt sich selbst bei Temperaturen über 2500 °C nur schwer graphitisieren. Er wird typischerweise durch Wärmebehandlung von Vorläufern bei 500–1200 °C hergestellt. Gängige Hartkohlenstoffarten sind Harzkohlenstoff, organischer Polymerpyrolysekohlenstoff, Rußund Biomassekohlenstoff. Phenolharz bildet bei 800 °C Pyrolyse Hartkohlenstoff mit einer anfänglichen Ladekapazität von bis zu 800 mAh/g und einem d002-Zwischenschichtabstand von über 0,37 nm (im Vergleich zu 0,3354 nm bei Graphit). Der größere Zwischenschichtabstand erleichtert die Einlagerung und Entnahme von Lithiumionen und verleiht Hartkohlenstoff eine hervorragende Lade-/Entladeleistung. Dies macht Hartkohlenstoff zu einem neuen Forschungsschwerpunkt für Anodenmaterialien. Zu seinen Nachteilen zählen jedoch eine hohe anfängliche irreversible Kapazität, eine Spannungsplateau-Hysterese, eine geringe Abgriffsdichte und die nicht zu vernachlässigende Tendenz zur Gasbildung.

Lithiumtitanat-Material

Lithiumtitanat (LTO): Lithiumtitanat (LTO) ist ein Verbundoxid aus metallischem Lithium und dem Übergangsmetall Titan mit niedrigem Potential. Es gehört zur AB₂X₄-Reihe spinellartiger Mischkristalle. LTO hat eine theoretische spezifische Kapazität von 175 mAh/g, die tatsächliche spezifische Kapazität liegt über 160 mAh/g. Es ist eines der bereits kommerziell erhältlichen Anodenmaterialien für Lithiumbatterien.

Vorteil

Nullspannungseigenschaft: LTO hat einen Gitterparameter von a = 0,836 nm. Beim Laden/Entladen hat die Einlagerung/Entnahme von Lithium nur minimale Auswirkungen auf die Kristallstruktur. Dies verhindert Strukturveränderungen durch Volumenausdehnung/-kontraktion und verleiht LTO eine ausgezeichnete elektrochemische Stabilität und Zyklenlebensdauer.

Kein Lithium-Plating-Risiko: LTO hat ein hohes Lithium-Einfügungspotenzial von 1,55 V. Beim ersten Laden bildet sich kein SEI-Film, was zu einer hohen Effizienz im ersten Zyklus, guter thermischer Stabilität, geringem Grenzflächenwiderstand und hervorragender Leistung bei niedrigen Temperaturen führt – kann bei -40 °C geladen werden.

3D-Schnellionenleiter: LTO verfügt über eine 3D-Spinellstruktur mit Lithiumbahnen, die viel größer sind als der Abstand zwischen den Schichten bei Graphit.

Seine Ionenleitfähigkeit ist um eine Größenordnung höher als die von Graphit, was es ideal für schnelles Laden/Entladen macht.

Nachteil

LTO hat außerdem Nachteile aufgrund seiner geringen spezifischen Kapazität und seines Spannungsplateaus, was zu einer geringen Energiedichte führt. Seine nanostrukturierte Form ist stark hygroskopisch, was zu starker Gasentwicklung und schlechter Temperaturwechselbeständigkeit führt. Der Materialherstellungsprozess ist komplex und kostspielig. Infolgedessen sind die Kosten für LTO-Zellen mehr als dreimal höher als die von LFP-Zellen mit gleicher Energie (Lithiumeisenphosphat) Zellen.

Anwendung von Materialien

Die Vor- und Nachteile von LTO sind deutlich ausgeprägt, und die Leistungsmerkmale sind recht extrem. Daher eignet es sich am besten für spezifische Nischenbereiche, in denen seine Stärken voll ausgeschöpft werden können. Derzeit werden LTO-Batterien hauptsächlich in rein elektrischen Stadtbussen (BRT), elektrischen Hybridbussen sowie in der Frequenzregelung und Spitzenlastkappung von Stromnetzen eingesetzt.

Material auf Siliziumbasis

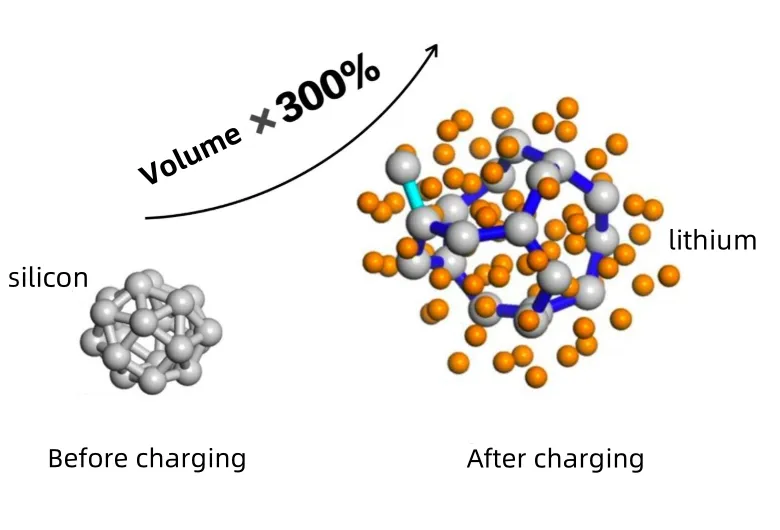

Silizium gilt als eines der vielversprechendsten Anodenmaterialien für Lithiumbatterien mit einer theoretischen spezifischen Kapazität von bis zu 4200 mAh/g – mehr als das Zehnfache von Graphit. Sein Lithium-Insertion-Potenzial ist höher als das von Kohlenstoff, was das Risiko einer Lithium-Plattierung reduziert und die Sicherheit verbessert. Die aktuelle Forschung konzentriert sich auf zwei Hauptrichtungen: Nano-Silizium-Kohlenstoff-Verbundwerkstoffe und Siliziumoxid (SiOx)-Anodenmaterialien.

Anwendungsherausforderungen:

- Eine enorme Volumenausdehnung und -kontraktion während der Lithiierung/Delithiierung führt zur Partikelpulverisierung und Beschädigung der Elektrodenstruktur, was zu einem Ausfall der elektrochemischen Leistung führt.

- Das kontinuierliche Brechen und Neubilden von SEI-Filmen aufgrund von Volumenänderungen verbraucht Elektrolyt und reversibles Lithium, beschleunigt den Kapazitätsverlust und verringert die Lade-/Entladeeffizienz drastisch.

Um diese Probleme zu lösen, erforschen Forscher aktiv neue Methoden zur Leistungssteigerung von Siliziumanoden. Der gängige Ansatz besteht darin, Graphit als Basismaterial zu verwenden und 5%–10% Nanosilizium oder SiOx hinzuzufügen. Diese werden anschließend mit Kohlenstoff beschichtet, um Volumenänderungen zu unterdrücken und die Zyklenstabilität zu verbessern.

Abschluss

Diese Arbeit fasst die strukturellen Eigenschaften und Funktionsmerkmale verschiedener Anodenmaterialien für Lithium-Ionen-Batterien zusammen. Sie gibt einen Überblick über die jüngsten Forschungsfortschritte zu verschiedenen Anodenmaterialien für Lithium-Ionen-Batterien. Durch kontinuierliche Verbesserung und Modifikation haben sich siliziumbasierte Materialien als vielversprechendste Anoden der nächsten Generation herauskristallisiert. Ihre inhärente große Volumenausdehnung und ihr schlechtes Zyklenverhalten verhindern jedoch eine großflächige Anwendung.

Viele neuere Modifizierungsverfahren sind mit Herausforderungen wie komplexen Prozessen und hohen Kosten verbunden. Dies erfordert ein tieferes Verständnis der grundlegenden Prinzipien und die Entwicklung einfacher, effizienter Methoden zur Herstellung von Nano-Silizium-Verbundwerkstoffen. Ziel ist die Entwicklung von Lithium-Ionen-Batterien mit geringer Ausdehnung, hohem Anfangswirkungsgrad, hoher Ladekapazität und hoher Sicherheit. Dies ebnet den Weg für Siliziumanoden, Graphit zu ersetzen und Durchbrüche bei Elektrofahrzeuganwendungen zu erzielen.

Episches Pulver

Episches PulverÜber 20 Jahre Berufserfahrung in der Ultrafeinpulverindustrie. Wir fördern aktiv die zukünftige Entwicklung von Ultrafeinpulver mit Schwerpunkt auf Zerkleinerungs-, Mahl-, Klassifizierungs- und Modifizierungsprozessen. Kontaktieren Sie uns für eine kostenlose Beratung und individuelle Lösungen! Unser Expertenteam bietet Ihnen hochwertige Produkte und Dienstleistungen, um den Wert Ihrer Pulververarbeitung zu maximieren. Epic Powder – Ihr zuverlässiger Experte für Pulververarbeitung!