Im Beton ist ultrafeines Pulver ein Schlüssel Mineral Zusatzmittel, hilft. Es verbessert die Körnung der Pulvermaterialien und die Leistung des Betons. Ultrafeines Pulver steigert die Leistung des Betons. Es spart auch Energie und reduziert Emissionen. Einerseits kann die Zugabe von ultrafeinem Pulver den Zementverbrauch senken. Dies reduziert den Energieverbrauch und die Kohlenstoffemissionen bei der Betonherstellung. Andererseits entspricht die Wiederverwendung von ultrafeinem Pulver auch dem Konzept der Kreislaufwirtschaft. Viele Industrieabfälle (wie Flugasche und Schlacke) können in Schätze verwandelt werden. Nach dem ultrafeinen Mahlen werden sie zu Baumaterialien mit hoher Wertschöpfung. Dies reduziert Abfall, spart Rohstoffe und fördert die Nachhaltigkeit.

Zementporen und Partikelgrößenbereich

Das Betonsortierungssystem bewertet die Mischung aus groben und feinen Zuschlagstoffen. Aber die Körnung des Pulvers wird übersehen! Zement hat ein Porenverhältnis von etwa 50%. Seine Partikelgröße variiert stark, normalerweise von einigen wenigen bis zu einigen zehn Mikrometern. Die breite Partikelgrößenverteilung erzeugt viele Hohlräume zwischen den Zementpartikeln. Diese Hohlräume verringern die Kompaktheit des Betons. Sie beeinträchtigen auch seine Verarbeitbarkeit und Haltbarkeit. Um dieses Problem zu lösen, müssen wir dem Beton ultrafeines Pulver beimischen. Ultrafeines Pulver hat eine Partikelgröße von weniger als 10 Mikrometern. Es kann die Lücken zwischen den Zementpartikeln füllen und die Dichte des Betons verbessern.

Das ultrafeine Pulver verringert die Porosität des Betons. Es verbessert auch die Einheitlichkeit und Stabilität seiner Struktur. Außerdem kann ultrafeines Pulver die Fließfähigkeit des Betons verbessern. Es erleichtert die Verarbeitung und Formgebung während des Baus. Es hilft dem Beton auch, Umwelteinflüssen zu widerstehen und macht ihn haltbarer, wie Temperaturschwankungen, Feuchtigkeit und chemisch Erosion, kann eine gute Leistung aufrechterhalten. Wir können Beton erheblich verbessern. Wir müssen nur die Zementpartikelgröße kontrollieren und ultrafeines Pulver verwenden. Damit werden die hohen Leistungsstandards moderner Bauweise erfüllt.

Chemische Eigenschaften von ultrafeinen Pulvern, die an Hydratationsreaktionen teilnehmen

Ultrafeines Pulver ist sehr klein und hat eine große Oberfläche. Dadurch ist es sehr reaktiv. Während der Hydratation des Betons können winzige Partikel schnell mit den Hydratationsprodukten des Zements reagieren. Diese Reaktion erzeugt mehr Hydratationsprodukte. Diese neuen Hydratationsprodukte füllen die winzigen Lücken im Beton. Sie erhöhen auch die Festigkeit und Haltbarkeit des Betons. Außerdem kann ultrafeines Pulver die Hydratationsreaktion des Zements erheblich beschleunigen. Es beschleunigt die Reaktion und verbessert die Effizienz. Durch diesen Beschleunigungseffekt gewinnt Beton schneller an Festigkeit. Es verkürzt die Bauzeit und senkt die Kosten.

Möglichkeiten und Prinzipien zur Stimulierung der Aktivität von ultrafeinem Pulver

Um die Aktivität von ultrafeinem Pulver zu steigern, können wir verschiedene Anregungsmethoden verwenden. Diese Anregungsmethoden umfassen mechanische Aktivierung, chemische Anregung, Gelenkaktivierung und Oberflächenmodifikation. Ihre kombinierte Verwendung kann die Aktivität von ultrafeinen Pulvern erheblich verbessern. Dies macht sie in der Industrie, Materialwissenschaft und Medizin nützlich. Spielen Sie eine größere Rolle.

Zu den technischen Maßnahmen zur Stimulierung der Aktivität von ultrafeinem Pulver gehören im Wesentlichen folgende:

Mechanische Aktivierung

Dies ist eine Methode, um die Aktivität von ultrafeinem Pulver mit physikalischen Mitteln zu steigern. Mechanische Aktivierungsmethoden wie Trockenmahlen reduzieren die Partikelgröße. Langfristiges Mahlen vergrößert ihre Oberfläche und Energie. Diese Methode ist eine effektive Möglichkeit, ultrafeine Pulver wie Flugasche zu aktivieren. Sie kann ihre Oberflächenaktivität erheblich verbessern. Dies wiederum verbessert ihre Leistung in verschiedenen Anwendungen.

Chemische Stimulation

Chemische Anregung bedeutet, die Hydratation ultrafeiner Pulver zu steigern. Dies geschieht durch Zugabe spezifischer chemischer Stimulanzien. Der Schlüssel liegt in der Auswahl geeigneter Chemikalien. Sie müssen die Hydratationsreaktion ultrafeiner Pulver fördern und ihre Aktivität erhöhen. Chemische Stimulanzien können jedoch nachteilige Auswirkungen auf das Material haben. Sie können dessen Verarbeitbarkeit, Volumenstabilität und Haltbarkeit beeinträchtigen. In der praktischen Anwendung müssen wir chemische Stimulanzien streng kontrollieren und optimieren. Wir müssen die Aktivität ultrafeiner Pulver verbessern, ohne ihre Leistung zu beeinträchtigen.

Gelenkaktivierung

Kombinierte Aktivierung ist eine Methode. Sie vereint die Vorteile mechanischer Aktivierung und chemischer Anregung. Diese Methode verbessert zunächst den Mahlvorgang. Sie erreicht ein feines Mahlen von ultrafeinem Pulver. Sie reduziert die Partikelgröße. Sie vergrößert die Oberfläche und Energie. Dann wird ein zusammengesetzter Aktivator hinzugefügt. Er verbessert den Aktivitätsindex des ultrafeinen Pulvers weiter. Diese Methode kann die Vorteile mechanischer Aktivierung und chemischer Anregung voll ausnutzen. Sie maximiert die Aktivität des ultrafeinen Pulvers.

Oberflächenmodifizierung

Oberflächenmodifizierung ist ein technisches Mittel, um die Oberfläche von ultrafeinen Pulvern zu modifizieren. Dadurch können die Dispergierbarkeit, Haltbarkeit und Kompatibilität von ultrafeinen Pulvern mit anderen Substanzen verbessert werden. Außerdem wird ihre Aktivität erhöht. Oberflächenmodifizierung umfasst normalerweise chemische Behandlung, Beschichtungen und Pfropfen. Diese Methoden können die chemische Zusammensetzung und Struktur der Oberfläche von ultrafeinen Pulvern verändern. Sie können die Oberflächeneigenschaften der Pulver verbessern. Beispielsweise kann eine Oberflächenmodifizierung die Dispergierbarkeit von ultrafeinen Pulvern in Wasser verbessern. Dadurch lassen sie sich leichter mit anderen Materialien mischen. Dies verbessert die Leistung des Materials. Außerdem kann eine Oberflächenmodifizierung die Haltbarkeit von ultrafeinen Pulvern verbessern. Dadurch bleiben sie unter verschiedenen Umgebungsbedingungen stabil.

Zugehörige Ausrüstung zur Pulvermodifizierung

Materialien zur Herstellung von ultrafeinem Pulver

Ultrafeines Pulver wird aus vielen Materialien hergestellt, darunter: Siliciumdioxidpulver, ultrafeine Flugasche, ultrafeine gemahlene Schlacke und ultrafeines Zeolithpulver. Nach feinem, ultrafeinem Mahlen werden diese Rohstoffe zu ultrafeinen Pulvern. Sie haben eine extrem hohe Reaktivität. Beispielsweise entsteht ultrafeine Flugasche durch feines Mahlen von Flugasche. Ihre Partikelgröße beträgt normalerweise weniger als 10 Mikrometer. Im Vergleich zum ursprünglichen Material wurde ihre spezifische Oberfläche deutlich erhöht. Verbesserung, wodurch ihre Reaktionsleistung und Effizienz in verschiedenen Anwendungen erheblich verbessert werden. Ultrafeines Pulver wird als Zementmischmaterial verwendet. Es füllt die Lücken zwischen den Zementpartikeln. Dadurch wird die Zementmenge reduziert. Es macht Beton auch fester und dichter.

Der meiste ultrafeine, klinkerfreie Zement für Beton wird aus einer Mischung von Erzpulver, Flugasche, Stahlschlacke und Gips hergestellt. Er hängt auch von den lokal verfügbaren Rohstoffen ab.

Außerdem können aus ultrafeinem Pulver leichte, hochfeste Wandmaterialien wie Porenbetonblöcke hergestellt werden. Diese Materialien verfügen über eine hervorragende Isolierung. Sie reduzieren außerdem das Gewicht des Gebäudes und verbessern seine Qualität. Energieeffizienz.

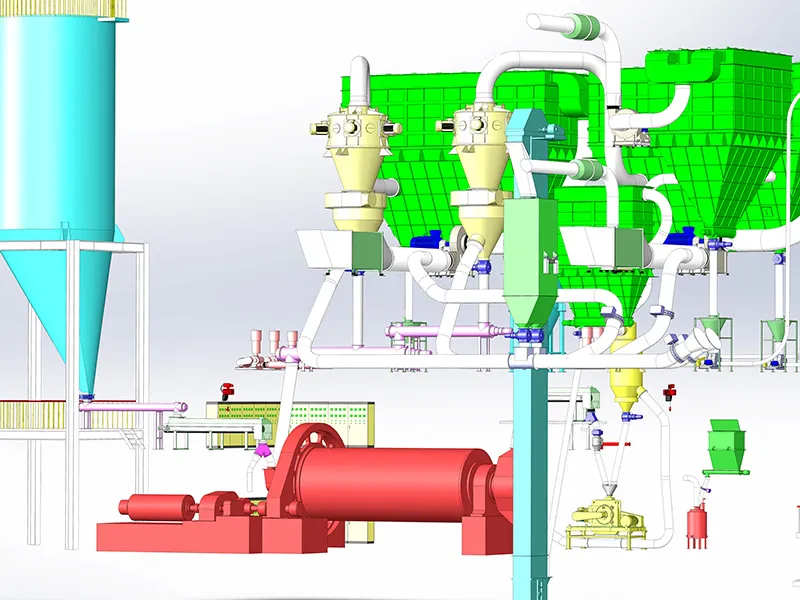

Produktionsprozess und Ausrüstung für ultrafeines Pulver

Der Prozess zur Herstellung von ultrafeinem Pulver ist heikel und komplex. Er besteht aus drei Hauptschritten: Vorbehandlung der Rohstoffe, ultrafeines Mahlen und sortierte Sammlung. Zunächst ist die Vorbehandlung der Rohstoffe die Grundlage des gesamten Prozesses. Sie umfasst mehrere Verarbeitungsschritte, wie das Zerkleinern und Sieben der Rohstoffe. Dadurch werden alle Verunreinigungen und ungeeigneten Partikel entfernt. Dadurch wird der reibungslose Ablauf nachfolgender Prozesse sichergestellt. Die Arbeit in dieser Phase ist entscheidend, um die Qualität des Endprodukts sicherzustellen.

Als nächstes folgt die Feinmahlphase. Sie ist ein wichtiger Schritt im Produktionsprozess. In dieser Phase verwenden wir normalerweise Kugelmühlen und Vertikalmühlen, um die Rohstoffe fein zu mahlen. Dabei handelt es sich um hochentwickelte Mahlmaschinen. Um die beste Mahlwirkung zu erzielen, müssen Sie die wichtigsten Parameter sorgfältig kontrollieren. Dies sind die Mühlengeschwindigkeit, die Qualität des Mahlkörpers und die Mühlentemperatur. Durch die Anpassung dieser Parameter werden die Mahlleistung und die Produktqualität direkt verbessert.

Schließlich gibt es noch die Phase der sortierten Sammlung. Die Hauptaufgabe dieser Phase besteht darin, die Materialien zu sortieren. Dabei müssen ultrafeine Pulver gesammelt werden, die bestimmte Anforderungen erfüllen. Die Sortiergenauigkeit und -effizienz des Klassifizierers wirken sich stark auf die Qualität des ultrafeinen Pulvers aus. Der Schlüssel zur Qualität liegt in der Wahl der richtigen Sortierausrüstung. Außerdem müssen die Parameter des Sortierprozesses optimiert werden.

Nachfrage und technische Fortschritte haben die Technologie des ultrafeinen Mahlens ausgereift gemacht. Mittlerweile sind verschiedene effiziente und energiesparende ultrafeine Mühlen auf dem Markt. Sie können die Produktionseffizienz verbessern, den Energieverbrauch senken und die Umweltbelastung verringern.

Das Prinzip des Gipses als Aktivator

Gips ist ein gängiger Aktivator. Er ist für die Hydratationsreaktion von ultrafeinem Pulver von entscheidender Bedeutung. Er kann mit Komponenten wie Aluminaten in ultrafeinen Pulvern reagieren. Dadurch entstehen Produkte wie Ettringit mit höherer Hydratationsaktivität. Diese Produkte steigern die Reaktivität von ultrafeinem Pulver erheblich. Sie verbessern auch seine Dispersion in Zement. Außerdem kann Gips die Abbindezeit von Zement anpassen. Dies verbessert die Verarbeitbarkeit von Beton während des Baus. Es verbessert auch seine physikalischen und mechanischen Eigenschaften nach dem Aushärten. Gips fördert die Auflösung und Rekristallisation von ultrafeinen, pulverförmigen Mineralien wie Aluminat. Es bildet ein dichtes Ettringit-Kristallnetzwerk. Diese Netzwerkstruktur schafft mehr aktive Stellen für Hydratationsreaktionen. Es erhöht auch die Dichte der Zementmatrix. Dies verbessert die Festigkeit und Haltbarkeit des Materials.

Um die Abbindezeit von Zement anzupassen, fügen Sie etwas Gips hinzu. Dadurch wird die anfängliche Abbindezeit verzögert. Es verbessert die Fließfähigkeit und Plastizität des Betons beim Gießen und Vibrieren. Dies erleichtert die Bauarbeiten. Gips kann auch die endgültige Abbindung von Zement beschleunigen. Es trägt dazu bei, dass der Beton rechtzeitig an Festigkeit gewinnt, um die technischen Anforderungen zu erfüllen.

Außerdem verbessert die Zugabe von Gips die Härtungseigenschaften von Beton. Dadurch kann die Mikrostruktur des Betons verbessert werden. Poren und Risse können reduziert werden. Dies verbessert seine Undurchlässigkeit, Frost-Tau-Beständigkeit und Haltbarkeit. Diese Verbesserungen tragen dazu bei, dass Beton in rauen Umgebungen stabil und sicher bleibt. Sie verlängern die Lebensdauer von Ingenieurbauwerken.

Die zugesetzte Gipsmenge und die Art ihrer Verwendung sollten auf Grundlage der Projektanforderungen und der Materialeigenschaften gewählt werden. Eine übermäßige oder falsche Zugabe kann Probleme verursachen. Sie kann zu langsamem Zementabbinden, schwachem Beton oder schlechter Leistung führen. Daher muss die zugesetzte Gipsmenge in der Praxis streng kontrolliert werden. Sie sollte für spezifische technische Bedingungen getestet und optimiert werden.

Grenzen der Messung spezifischer Oberflächen und Anwendungen der Partikelgrößenanalyse

Traditionell ist die spezifische Oberfläche ein wichtiger Indikator für die Aktivität ultrafeiner Pulver. Beim Testen ultrafeiner Pulver wird häufig die spezifische Oberfläche gemessen. Diese Methode hat jedoch ihre Grenzen, insbesondere bei ultrafeinen Pulvern mit hohem Kohlenstoffgehalt wie Flugasche. Flugasche enthält unverbrannte Kohlenstoffpartikel. Sie haben viele Poren im Inneren. Dies führt häufig zu großen Fehlern bei der Messung der spezifischen Oberfläche. Daher kann es falsch sein, zur Bewertung ultrafeiner Pulver nur die spezifische Oberfläche zu verwenden.

Um die Leistung von ultrafeinem Pulver zu bewerten, ist die Partikelgrößenanalyse entscheidend. Sie ermöglicht eine genauere und gründlichere Bewertung. Die Partikelgrößenanalyse kann die Partikelgrößenverteilung eines Pulvers messen. Sie umfasst wichtige Parameter wie D10, D50 (mittlerer Durchmesser) und D90. Diese Parameter spiegeln die Partikeleigenschaften des Pulvers besser wider. Die Partikelgrößenanalyse kann den Größenbereich von ultrafeinem Pulver besser kontrollieren. Sie kann auch dessen Dosierung im Beton optimieren. Dadurch wird die Gesamtleistung des Betons erheblich verbessert. Außerdem kann uns die Partikelgrößenanalyse helfen, die Gleichmäßigkeit des Pulvers zu verstehen. Dies ist entscheidend, um eine stabile und gleichbleibende Betonqualität sicherzustellen.

Die Verwendung von ultrafeinem Pulver in Beton hat erhebliche Bedeutung und Vorteile. Es kann die Körnung des Pulvermaterials verbessern und die Dichte und Festigkeit des Betons erhöhen. Es kann auch die Leistung des Betons steigern, indem es ihn aktiviert und seine Partikel optimiert. Die Verwendung von ultrafeinem Pulver spart Energie, verringert Emissionen und reduziert den Kohlenstoffausstoß. In Zukunft werden Wissenschaft und Technologie Fortschritte machen. Da wir uns auf die Umwelt konzentrieren, wird ultrafeines Pulver in Betonprojekten häufiger eingesetzt werden.

Zusammenfassen

Mit Blick auf die Zukunft müssen wir in einigen Bereichen mehr Forschung betreiben. Erstens müssen wir die chemischen und physikalischen Eigenschaften ultrafeiner Pulver untersuchen. Dadurch werden ihre mikroskopischen Mechanismen bei Hydratationsreaktionen sichtbar. Zweitens sollten wir den Produktionsprozess und die Ausrüstung für ultrafeine Pulver optimieren. Dadurch werden die Effizienz und die Produktqualität verbessert. Drittens müssen wir neue Aktivatoren und Verbundzusätze für ultrafeine Pulver entwickeln.

Dies wird die Gesamtleistung des Betons verbessern. Viertens sollten wir die Verwendung von ultrafeinen Pulvern in umweltfreundlichen Gebäuden und nachhaltiger Entwicklung erforschen. Wir sollten ihren Einsatz in mehr Bereichen fördern. Ultrafeine Pulver werden bei zukünftigen Betonprojekten eine Schlüsselrolle spielen. Sie werden dazu beitragen, umweltfreundliche Gebäude und nachhaltige Entwicklung zu verwirklichen.