Hohlglasmikrokugeln (HGM) werden als Füllstoff in Verbundwerkstoffen häufig in Bereichen wie Beschichtung und Lackierung, Spezialmaterialien und Rohstofferkundung aufgrund ihres geringen Gewichts, ihrer hohlen Struktur, ihrer Wärmedämmung und ihrer chemisch stabilen Eigenschaften. In den letzten Jahren haben sich Forscher in der Beschichtungsindustrie mit Herausforderungen wie schlechter Grenzflächenkompatibilität und schwacher Grenzflächenbindungsstärke zwischen HGM und Harzmatrizen durch Modifizierungstechnologien befasst. Diese Fortschritte haben verschiedene Mängel in HGM-verstärkten Beschichtungen schrittweise gemildert, was zu immer breiteren Anwendungsbereichen und herausragenderen Leistungsmerkmalen geführt hat. Dieser Artikel analysiert kurz die vielfältigen Anwendungen von hohlen Glasmikrokugeln im Beschichtungsbereich und untersucht ihre Zukunftsaussichten.

Wärmedämmende Beschichtung

HGM hat eine geringe Dichte und eine hohe Fließfähigkeit. Es hat auch eine geringe Wärmeleitfähigkeit. Aufgrund dieser Eigenschaften dient es als wichtiger Füllstoff in wärmeisolierenden Verbundwerkstoffen. Seine kleine, hohle Kugelform verändert die Art und Weise, wie sich Licht bewegt, wenn es auf die Schale trifft. Dies verbessert die Rückstreuung und Lichtreflexion der Beschichtung. Dadurch wird das Durchdringen externer Wärmestrahlungsenergie reduziert und Wärme draußen gehalten. Außerdem hat die dünnwandige Hohlstruktur von HGM eine Wärmeleitfähigkeit nahe der von Luft [0,026 W/(m·K)]. Diese Eigenschaft trägt dazu bei, die Wärmeleitung auf beiden Seiten der Beschichtung effektiv zu reduzieren.

In jüngster Zeit haben Forscher HGM in verschiedenen Wärmedämmbeschichtungen eingesetzt.

Die Wärmedämmwirkung hängt von einigen Schlüsselfaktoren ab:

- Partikelgröße

- Partikeldichte

- Schichtdicke

- Hinzugefügter Betrag

Dickere Wärmedämmschichten verbessern normalerweise die Wärmedämmwirkung von HGM. Sie können jedoch auch zu einer starken Schrumpfung des Nassfilms beim Trocknen führen, was die Beschichtungshaftung erheblich verringert. Die Verringerung der Beschichtungsdicke bei gleichzeitiger Verbesserung der Haftung ist eine zentrale Herausforderung. Wir benötigen eine wirksame Oberflächenmodifizierung und eine gleichmäßige Dispersion von HGM. Außerdem müssen wir sicherstellen, dass die Beschichtung eine hervorragende Wärmedämmleistung beibehält. Dieses Gleichgewicht ist in der aktuellen Forschung von entscheidender Bedeutung.

Feuerhemmende Beschichtung

HGM ist ein anorganisches Material. Es ist nicht brennbar und flammhemmend. Aufgrund dieser Eigenschaften kann es zur Herstellung feuerhemmender Beschichtungen verwendet werden. HGM wirkt feuerhemmend, indem es die Wärmeübertragung verlangsamt. Seine geringe Wärmeleitfähigkeit verzögert, dass äußere Wärme nach innen gelangt. Dies trägt dazu bei, die Flammenausbreitung auf der Beschichtungsoberfläche zu verlangsamen. Dadurch verringert es die Geschwindigkeit der thermischen Zersetzung im Substrat. Außerdem verringert das geringe Gewicht von HGM die Dichte dicker, nicht expandierender feuerhemmender Beschichtungen. Dies trägt dazu bei, die Belastung von Stahlstruktursubstraten zu verringern.

Studien zeigen, dass feuerhemmende Beschichtungen mit HGM als Füllstoff besser funktionieren als solche mit expandiertem Perlit oder Sepiolith. Dies gilt sogar bei gleicher Zugabemenge. Andere Forscher kombinierten HGM mit Füllstoffen. Dazu gehörten Nanosilikate, hohle Silikatmikrokügelchen und Borcarbid. Sie fanden die beste Mischung für feuerhemmende Leistung. HGM in aufschäumenden feuerhemmenden Beschichtungen verhindert auch die Ausdehnung anderer Flammschutzmittel. Dies kann dazu führen, dass sich die Beschichtung ablöst und ihre feuerhemmende Wirkung nachlässt. Daher wird HGM bei Verwendung als feuerhemmender Füllstoff eher in nicht expandierenden feuerhemmenden Beschichtungen verwendet.

Korrosionsschutzbeschichtung

HGM hat eine hohe Druckfestigkeit und ist korrosionsbeständig. Es hat auch eine gute chemisch Stabilität. Es kann daher zur Herstellung von Korrosionsschutzbeschichtungen verwendet werden. Es erhöht die Verschleiß- und Schlagfestigkeit der Beschichtung. Es verringert auch die Porosität. Dadurch wird das Eindringen von Salz und Feuchtigkeit verlangsamt. Dadurch hält die Stahlstruktur länger. In Korrosionsschutzbeschichtungen hilft HGM dabei, das Zinkpulver gleichmäßig zu verteilen. Seine runde Form ist wie ein Kugellager. Dadurch fließt die Beschichtung besser. Es verhindert, dass sich der Füllstoff absetzt, und erhöht die Wirksamkeit des Zinkpulvers.

Forscher haben herausgefunden, dass der Austausch von Zinkpulver gegen HGM die Beschichtungskosten senken kann. Es erfüllt zwar immer noch die Korrosionsschutzstandards, aber die Salzsprühbeständigkeit ist geringer. HGM und Thixotropiermittel arbeiten gut zusammen. Sie verhindern, dass Zinkpulver verklumpt oder sich absetzt. Dies trägt dazu bei, Korrosionsschutzbeschichtungen während der Lagerung stabil zu halten. HGM hat eine positive Kugelstruktur. Dies bedeutet, dass es weniger Öl absorbiert als andere Füllstoffe. So trägt es dazu bei, die Viskosität der Beschichtung zu senken. Infolgedessen verbessert es die Konstruktionsleistung. HGM kann die Beschichtungsfließfähigkeit verbessern. Dies hilft, Zinkpulver gleichmäßig zu verteilen. Es verhindert auch Risse im Lackfilm und fördert die Selbstreparatur dieser Risse.

Radarabsorbierende Beschichtungen

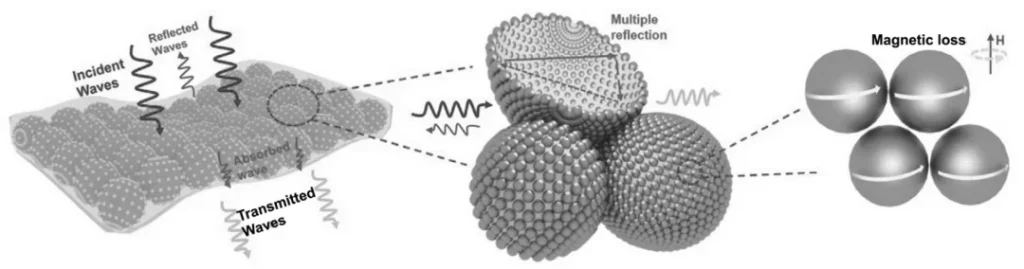

Absorbierende Beschichtungen werden in Militärwaffen häufig eingesetzt. Herkömmliche absorbierende Beschichtungen verwenden häufig Füllstoffe wie Ferrite und Metallpulver. Diese Materialien sind dicht, was es schwierig macht, das Gewicht von Waffen und Ausrüstung zu reduzieren. HGM absorbiert nicht von sich aus. Wenn Sie es jedoch mit Metallen wie Ag, Ni, Co oder Cu beschichten, wird es zu einem gut absorbierenden Material. Die hohle Struktur von HGM kann elektromagnetische Wellen mehrmals reflektieren. Das Metall auf seiner Oberfläche erzeugt Hystereseverlust und ferromagnetischen Resonanzverlust. Diese Kombination sorgt effektiv für eine elektromagnetische Abschirmung.

Aktuelle Studien zeigen, dass die chemische Metallbeschichtung von HGM hauptsächlich darauf abzielt, Absorber zu erzeugen. Es ist ungewöhnlich, es als Füllstoff oder Klebstoff für absorbierende Beschichtungen zu verwenden. Die Beschichtung von HGM mit Metall oder Ferrit kann dessen Verwendung in absorbierenden Beschichtungen verbessern. Dieser Ansatz zielt darauf ab, Materialien zu erzeugen, die dünn, leicht, breit und stark sind.

HGM hat bedeutende Durchbrüche in Forschung und Entwicklung erzielt. Das Unternehmen hat in mehreren Bereichen Fortschritte gemacht, darunter Wärmedämmbeschichtungen, feuerhemmende Beschichtungen, Korrosionsschutzbeschichtungen und radarabsorbierende Beschichtungen. HGM hat spannende Pläne für den Bereich Beschichtungen. Sie werden sich auf die Verbesserung der Funktionsqualität konzentrieren. Sie wollen auch die Produktionskosten senken. Die Optimierung der Modifizierungsmethoden ist ein weiteres wichtiges Ziel. Außerdem wollen sie die Dispersion und die mechanischen Eigenschaften verbessern. Schließlich will HGM auf dem Markt für Beschichtungen mit geringer Dichte expandieren.