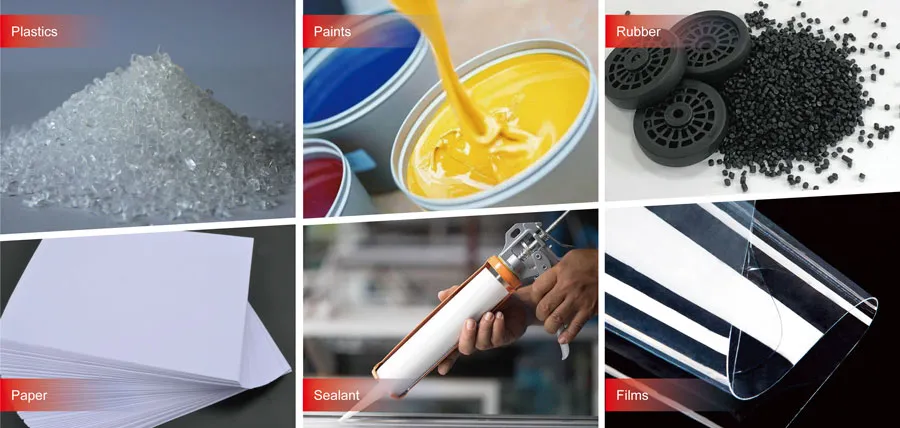

ক্যালসিয়াম কার্বনেট রাবার এবং প্লাস্টিকের জন্য একটি বহুল ব্যবহৃত সংযোজন যা এই উপকরণগুলির বৈশিষ্ট্যগুলিকে উন্নত করে। এই বহুমুখী খনিজ রাবার এবং প্লাস্টিক পণ্যের শক্তি এবং স্থায়িত্ব বাড়ায়। এটি একটি সস্তা ফিলার যা উৎপাদন খরচ কমিয়ে দেয়। এছাড়াও, ক্যালসিয়াম কার্বনেট এই উপকরণগুলিকে উন্নত করতে পারে। এটি তাদের ছাঁচ এবং আকৃতি সহজ করে তোলে। স্বয়ংচালিত যন্ত্রাংশ এবং গৃহস্থালী সামগ্রীতে এর ব্যবহার উৎপাদনে এর মূল্য দেখায়। ক্যালসিয়াম কার্বনেট অত্যাবশ্যক। এটি রাবার এবং প্লাস্টিক পণ্যের কর্মক্ষমতা এবং স্থায়িত্ব বাড়ায়।

জ্যামিতিক বৈশিষ্ট্য

পাউডার উপকরণ সাধারণত কণা আকারে ফিলার হিসাবে ব্যবহৃত হয়। কণা আকৃতিতে খুব নিয়মিত নয়। রাবার এবং প্লাস্টিকের পলিমারগুলির জন্য, ফিলার কণাগুলির আকারগুলি ফিলিং সিস্টেমের বৈশিষ্ট্যগুলিকে ব্যাপকভাবে প্রভাবিত করে। এর মধ্যে এর শারীরিক এবং যান্ত্রিক বৈশিষ্ট্য রয়েছে। অতএব, পাউডার উপকরণের কণা আকৃতি ব্যবহারের ক্ষেত্রে সর্বোচ্চ অগ্রাধিকার দেওয়া উচিত।

ফ্লেকি কণার জন্য, আমরা ব্যাস-থেকে-বেধের অনুপাত ব্যবহার করি। এটি কণার পুরুত্বের সাথে সমতল আকারের (উল্লম্ব বা অনুভূমিক) অনুপাত। তন্তুযুক্ত কণার জন্য, আমরা প্রায়শই আকৃতির অনুপাত ব্যবহার করি। এটি কণার ব্যাসের দৈর্ঘ্যের অনুপাত। ক্যালসিয়াম কার্বনেট কণা বেশিরভাগই টেট্রাহেড্রাল, হেক্সাগোনাল বা বহুভুজ। কিছু অনিয়মিত বর্গক্ষেত্র। আকারগুলি রাবার এবং প্লাস্টিক পণ্যগুলির তরলতা এবং বৈশিষ্ট্যগুলিকে ব্যাপকভাবে প্রভাবিত করে।

কণা আকার

ভরাট এবং পরিবর্তন প্রযুক্তির একটি মূল পদক্ষেপ হল পাউডার কণাগুলি ছড়িয়ে দেওয়া। এগুলিকে অবশ্যই রাবার এবং প্লাস্টিকের পলিমার ম্যাট্রিক্সে সমানভাবে মিশ্রিত করতে হবে, সমুদ্রের দ্বীপের মতো। একে দ্বীপের কাঠামো বলা হয়। ছোট কণাগুলি একটি ফিলিং সিস্টেমের বৈশিষ্ট্যগুলিকে উন্নত করে যদি সেগুলি সমানভাবে ছড়িয়ে দেওয়া যায়। কিন্তু, ছোট কণা প্রক্রিয়াকরণ খরচ বাড়ায় এবং অভিন্ন বিচ্ছুরণকে কঠিন করে তোলে। পাউডার কণার আকার এবং বিতরণ জানা খুবই গুরুত্বপূর্ণ। প্রকৃত চাহিদার উপর ভিত্তি করে তাদের নির্বাচন করুন। এখন, পাউডার কণার আকার এবং বিতরণ বর্ণনা করার অনেক উপায় রয়েছে। রাবার এবং প্লাস্টিক পলিমার শিল্প জাল নম্বর পদ্ধতি ব্যবহার করে।

তাদের জন্য কোন একীভূত নামকরণ পদ্ধতি বা প্রবিধান নেই। অর্থাৎ, কণার আকার হল চালনীর জাল সংখ্যা যা কণাগুলিকে অতিক্রম করতে পারে। এই পদ্ধতির জাল সংখ্যাটি নির্দিষ্ট পাউডার কণার বৃহত্তম 3D আকারকে বোঝায়। রাবার এবং প্লাস্টিক পণ্য একটি সংকীর্ণ সঙ্গে ক্যালসিয়াম পাউডার প্রয়োজন কণা আকার পরিসীমা সর্বনিম্ন এবং সর্বোচ্চ কণা আকার শ্রেণীবদ্ধ করুন. তারপর, একটি নির্দিষ্ট পরিসরের মধ্যে পণ্য সংগ্রহ করুন। এটি পণ্যের বিচ্ছুরণ, স্বচ্ছতা, যান্ত্রিক বৈশিষ্ট্য এবং তেল শোষণের হার নিশ্চিত করে।

নির্দিষ্ট পৃষ্ঠ এলাকা

বিভিন্ন ফিলার কণার বিভিন্ন পৃষ্ঠের রুক্ষতা রয়েছে। সমান-আয়তনের কণার জন্য, তাদের পৃষ্ঠের ক্ষেত্রগুলি তাদের আকৃতি এবং রুক্ষতার উপর নির্ভর করে। গোলকের পৃষ্ঠের ক্ষেত্রফল সবচেয়ে ছোট। নির্দিষ্ট পৃষ্ঠ এলাকা হল প্রতি ইউনিট ভর ফিলারগুলির পৃষ্ঠের ক্ষেত্রফল। এটি ফিলার এবং রজনের মধ্যে সখ্যতার সাথে সম্পর্কিত। এটি ফিলার চিকিত্সার ব্যয় এবং অসুবিধার উপরও নির্ভর করে।

সারফেস মুক্ত শক্তি

ফিলার কণাগুলির পৃষ্ঠের মুক্ত শক্তি ম্যাট্রিক্স রজনে তাদের বিচ্ছুরণকে প্রভাবিত করে। একটি ধ্রুবক পৃষ্ঠের ক্ষেত্রফলের সাথে, উচ্চতর পৃষ্ঠ মুক্ত শক্তি সমষ্টিকে সহজ এবং বিচ্ছুরণকে কঠিন করে তোলে। ফিলার পৃষ্ঠের চিকিত্সা করার সময়, এর পৃষ্ঠ-মুক্ত শক্তি হ্রাস করা প্রধান লক্ষ্যগুলির মধ্যে একটি।

ঘনত্ব রাবার এবং প্লাস্টিকের জন্য ক্যালসিয়াম কার্বোনেট

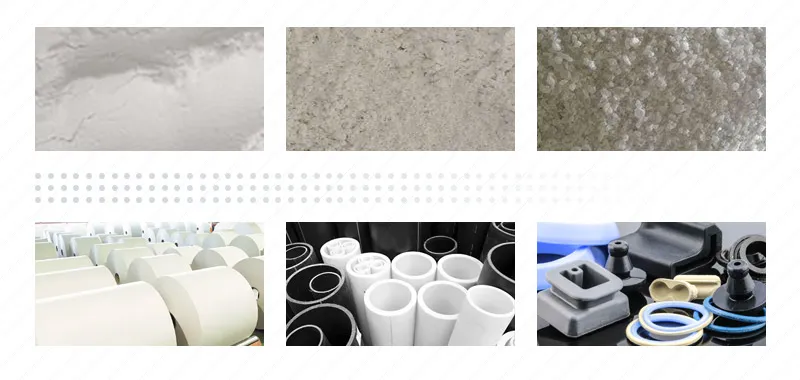

ফিলারের ঘনত্ব ফিলার কণার স্ট্যাকিং অবস্থার সাথে সম্পর্কিত। হালকা ক্যালসিয়াম কার্বনেটের কণাগুলো স্পিন্ডেল আকৃতির। ভারী ক্যালসিয়াম কার্বনেটের কণাগুলো পাথরের আকৃতির ভাঙ্গা। স্ট্যাক করা হলে, কণার মধ্যে ফাঁক থাকে। আগেরটির আয়তন পরবর্তীটির তুলনায় উল্লেখযোগ্যভাবে বড়। সুতরাং, হালকা ক্যালসিয়াম কার্বনেট ভারী ক্যালসিয়াম কার্বনেটের চেয়ে কম ঘন। কিন্তু এর মানে এই নয় যে হালকা ক্যালসিয়াম কার্বনেট হালকা এবং ভারী ক্যালসিয়াম কার্বনেট ভারী। তাদের একক-কণার ঘনত্ব সামান্য ভিন্ন। আগেরটি হল 2.4-2.7 g/cm³, এবং পরেরটি হল 2.7-2.9 g/cm³৷ রাবার এবং প্লাস্টিকের পলিমার ফিলিংয়ে, ফিলারের ঘনত্ব গুরুত্বপূর্ণ। এটি ফিলিং সিস্টেমের সামগ্রিক ঘনত্বকে প্রভাবিত করে। এছাড়াও, পলিমার ম্যাট্রিক্সের ক্ষেত্রে ফিলারের ফর্ম। তারা কি একত্রিত হয়? ফিলার এবং পলিমার অণুর মধ্যে ফাঁক আছে?

তেল শোষণের মান

তেল শোষণের মান হল ডায়োকটাইল এস্টার (DOP) এর পরিমাণ যা ফিলারের একক ভর শোষণ করতে পারে। প্লাস্টিকাইজার সহ রাবার এবং প্লাস্টিকের পলিমার পণ্যগুলিতে, একটি উচ্চ ফিলার তেল শোষণের মান প্লাস্টিকাইজারের ব্যবহার বাড়িয়ে তুলবে। ফিলারের তেল শোষণের মান তার কণার আকার, বিতরণ এবং পৃষ্ঠের কাঠামোর সাথে সম্পর্কিত। হালকা ক্যালসিয়াম কার্বনেটের তেল শোষণের মান ভারী ক্যালসিয়াম কার্বনেটের কয়েকগুণ বেশি। রজনে একই প্লাস্টিকাইজিং প্রভাব অর্জন করতে, ভারী ক্যালসিয়াম কার্বনেট ব্যবহার করুন। এটি প্লাস্টিকাইজারের প্রয়োজনীয় পরিমাণ কমাতে পারে। ভারী ক্যালসিয়াম কার্বনেটের জন্য সাধারণত 65mL/100g এর কম তেল শোষণের প্রয়োজন হয়।

কঠোরতা রাবার এবং প্লাস্টিকের জন্য ক্যালসিয়াম কার্বোনেট

দ কঠোরতা ফিলার কণাগুলির দ্বৈত প্রকৃতি রয়েছে। উচ্চ-কঠোরতা ফিলার রাবার এবং প্লাস্টিকের পরিধান প্রতিরোধের উন্নতি করতে পারে। তবে, তারা প্রক্রিয়াকরণ সরঞ্জাম এবং ছাঁচে গুরুতর পরিধানের কারণ হতে পারে। এটি উচ্চ-কঠোরতা ফিলার যোগ করার কারণে। যদি পরিধান গুরুতর হয়, একটি বড় অর্থনৈতিক ক্ষতি ঘটায়, ফিলার ব্যবহার প্রভাবিত হবে। মোহস কঠোরতা হল উপকরণগুলির মধ্যে স্ক্র্যাচ করার ক্ষমতার একটি আপেক্ষিক তুলনা। মানুষের নখের মোহস কঠোরতা হল 2, যা ট্যালক স্ক্র্যাচ করতে পারে, কিন্তু এটি ক্যালসাইটের শক্তিহীন।

অবশ্যই, বিভিন্ন কঠোরতা সহ ফিলারগুলি প্রক্রিয়াকরণ সরঞ্জামগুলিতে বিভিন্ন পরিধানের কারণ হবে। ফিলারের প্রদত্ত কঠোরতার জন্য, বড় কণাগুলি প্রক্রিয়াকরণ সরঞ্জামের ধাতব পৃষ্ঠকে আরও বেশি পরিধান করে। একটি নির্দিষ্ট আকারের পরে, এটি স্থিতিশীল হয়।

এছাড়াও, পরিধানের তীব্রতা দুটি গ্রাইন্ডিং উপকরণের মধ্যে কঠোরতার পার্থক্যের সাথে সম্পর্কিত। এটি সাধারণত বিশ্বাস করা হয় যে যখন ধাতব শক্তি ঘষিয়া তুলিয়া ফেলিতে সক্ষম কঠোরতার তুলনায় 1.25 গুণ বেশি হয়, তখন এটি কম পরিধান হয়। যখন ধাতব শক্তি ঘষিয়া তুলিয়া ফেলিতে সক্ষম কঠোরতার 0.8-1.25 গুণ হয়, তখন এটি মাঝারি পরিধান। যখন ধাতব শক্তি ঘষিয়া তুলিয়া ফেলিতে সক্ষম কঠোরতার তুলনায় 0.8 গুণ কম হয়, তখন এটি উচ্চ পরিধান হয়। উদাহরণস্বরূপ, 38CrMoAl অ্যালয় স্টিল হল রাবার এবং প্লাস্টিকের পলিমার এক্সট্রুডারগুলির ব্যারেল এবং স্ক্রুর জন্য ব্যবহৃত ধাতু। নাইট্রাইডিংয়ের পরে, এর ভিকার কঠোরতা 800-900। ভারী ক্যালসিয়াম প্রায় 140। ক্যালসিয়াম কার্বনেট সহ রাবার এবং প্লাস্টিকের উপর এক্সট্রুডার ব্যবহার করলে কিছু পরিধান হয়।

তবে, এটি খুব লক্ষণীয় নয়, অন্তত সহনীয়। যাইহোক, ফ্লাই অ্যাশ গ্লাস পুঁতি এবং কোয়ার্টজ বালির ভিকারের কঠোরতা 1000-এর উপরে। রাবার এবং প্লাস্টিকের পলিমার নাইট্রাইডিং ইস্পাতে মারাত্মক পরিধানের কারণ হবে। কয়েক ডজন টন উপকরণ প্রক্রিয়াকরণের পরে, স্ক্রুর নাইট্রাইড স্তরটি চলে যাবে। এটি প্রায় 0.4 মিমি পুরু। নাইট্রিডিং 45 স্টিলের ভিকারের কঠোরতাকে প্রায় 2000-এ উন্নীত করতে পারে। একই কাচের পুঁতি বা কোয়ার্টজ বালি দিয়ে ভরা একটি স্ক্রু শুধুমাত্র সামান্য পরিধানে ভোগে। এটি নাইট্রাইডেড স্টিলের ভারী ক্যালসিয়াম কার্বনেট থেকে পরিধানের সমতুল্য।

শুভ্রতা রাবার এবং প্লাস্টিকের জন্য ক্যালসিয়াম কার্বোনেট

ফিলার এর শুভ্রতা অত্যাবশ্যক. এটি ভরা রাবার এবং প্লাস্টিকের পণ্যগুলির রঙ এবং চেহারাকে প্রভাবিত করে। সাধারণভাবে, উচ্চ সাদাতা মানে ভরা রাবার এবং প্লাস্টিকের রঙের উপর কম প্রভাব। এটি শুধুমাত্র রঙের উজ্জ্বলতা প্রভাবিত করে। এখন সম্পূর্ণ স্বচ্ছ ফিলার নেই। সুতরাং, ভরা রাবার এবং প্লাস্টিকের পলিমার প্রায়ই অস্বচ্ছ হয়। যদি ফিলারটি সাদা না হয় বা অন্য রঙের হয় তবে শুধুমাত্র কালো বা গাঢ় রাবার এবং প্লাস্টিকের পলিমার পণ্য তৈরি করা যেতে পারে।

প্রতিসরণ সূচক

রাবার এবং প্লাস্টিকের পলিমারের আলোর প্রতিসরণকারী সূচকগুলি খুব আলাদা। সাধারণ রাবার এবং প্লাস্টিকের পলিমারের প্রতিসরণ সূচক প্রায় 1.50 - 1.60। যদি পাউডার ফিলারের রাবার বা প্লাস্টিক ম্যাট্রিক্সের অনুরূপ প্রতিসরাঙ্ক সূচক থাকে, তাহলে বেস রাবার এবং প্লাস্টিকের সাথে যোগ করার সময় এটি কম আলোর সুরক্ষা সৃষ্টি করবে। যদি না হয়, ভরা রাবার এবং প্লাস্টিকের পলিমারের একটি শক্তিশালী আলো-রক্ষাকারী প্রভাব রয়েছে। বেশিরভাগ খনিজগুলির জন্য, তাদের একাধিক প্রতিসরাঙ্ক সূচক রয়েছে।

উদাহরণস্বরূপ, লবণ একটি সাধারণ কিউবিক স্ফটিক। কাচ একটি সাধারণ আইসোট্রপিক, অ-ক্রিস্টালাইন, নিরাকার পদার্থ। ক্যালসাইট এবং কোয়ার্টজের মতো স্ফটিকের দুটি সমান ছোট অক্ষ রয়েছে। তারা তৃতীয় (প্রধান) অক্ষের লম্ব। আলো যখন দীর্ঘ অক্ষ বরাবর প্রচার করে, তখন এর প্রচারের গতি পরিবর্তিত হয় না। যাইহোক, যখন আলো অন্য দিকে ভ্রমণ করে, তখন এটি দুটি বিমে বিভক্ত হয়। তাদের গতি ভিন্ন, তাই দুটি প্রতিসরণ সূচক আছে। ক্যালসাইটের দুটি প্রতিসরণ সূচক হল 1.658 এবং 1.486, এবং কোয়ার্টজের দুটি প্রতিসরাঙ্ক হল 1.553 এবং 1.554৷

আলোর শোষণ এবং প্রতিফলন

অতিবেগুনি রশ্মি পলিমার ম্যাক্রোমোলিকিউলসকে ক্ষয় করতে পারে। অতিবেগুনী আলোর তরঙ্গদৈর্ঘ্যের পরিসীমা হল 0.01~0.4μm। কার্বন কালো এবং গ্রাফাইট এই তরঙ্গদৈর্ঘ্যের পরিসরে আলো শোষণ করতে পারে। সুতরাং, ফিলার হিসাবে, তারা ভরাট পলিমারকে UV অবক্ষয় থেকে রক্ষা করতে পারে। কিছু পদার্থ অতিবেগুনি রশ্মি শোষণ করতে পারে। তারা স্বল্প-তরঙ্গদৈর্ঘ্যের UV আলোকে পুনরায় নির্গত করে দীর্ঘ তরঙ্গদৈর্ঘ্যের দৃশ্যমান আলোতে রূপান্তর করতে পারে। একটি ফিলার হিসাবে, এটি UV রশ্মিকে ব্লক করতে পারে এবং দৃশ্যমান আলোকে বাড়িয়ে তুলতে পারে। ইনফ্রারেড রশ্মি হল আলোক তরঙ্গ যার তরঙ্গদৈর্ঘ্য 0.7μm বা তার বেশি। কিছু ফিলার এই তরঙ্গদৈর্ঘ্য পরিসরে আলোর তরঙ্গ শোষণ বা প্রতিফলিত করতে পারে। গ্রিনহাউস ফিল্মের ফিলার উপাদান, যেমন মাইকা এবং কাওলিন, ইনফ্রারেড ট্রান্সমিট্যান্স কমাতে পারে। এই ফিলারগুলির মধ্যে রয়েছে ট্যালকম পাউডার। এটি চলচ্চিত্রের তাপ নিরোধককে ব্যাপকভাবে উন্নত করবে।

বৈদ্যুতিক বৈশিষ্ট্য

ধাতু চমৎকার বৈদ্যুতিক পরিবাহী. সুতরাং, ফিলার হিসাবে ধাতব পাউডার ব্যবহার করা ভরা রাবার এবং প্লাস্টিকের বৈদ্যুতিক বৈশিষ্ট্যগুলিকে প্রভাবিত করতে পারে। যদি ভরাট পরিমাণ ছোট হয়, এবং রজন প্রতিটি ধাতব কণাকে আবৃত করে, বৈদ্যুতিক বৈশিষ্ট্যগুলি হঠাৎ পরিবর্তন হবে না। ভরা রাবার এবং প্লাস্টিক তখনই পরিবর্তন হবে যখন ফিলার তার ধাতব কণার সাথে যোগাযোগ করবে। এটি উল্লেখযোগ্যভাবে ভলিউম প্রতিরোধ ক্ষমতা হ্রাস করবে। খনিজ ফিলারগুলি সমস্ত বৈদ্যুতিক নিরোধক।

তারা রাবার এবং প্লাস্টিকের পলিমার বৈদ্যুতিক বৈশিষ্ট্য প্রভাবিত করা উচিত নয়। পরিবেশের কারণে জলের অণুর একটি স্তর ফিলার কণাগুলিতে ঘনীভূত হবে। ফিলারের পৃষ্ঠের বৈশিষ্ট্যগুলি এটির সাথে জলের অণুগুলির বন্ধনকে প্রভাবিত করে। বন্ডের ফর্ম এবং শক্তি পৃষ্ঠের বৈশিষ্ট্যগুলির সাথে পরিবর্তিত হয়। সুতরাং, রজনে ফিলারের বৈদ্যুতিক বৈশিষ্ট্যগুলি একা ফিলারগুলির থেকে আলাদা হতে পারে। এছাড়াও, নিষ্পেষণ এবং নাকাল সময়, ফিলারগুলি স্ট্যাটিক বিদ্যুৎ তৈরি করতে পারে। এটি ভ্যালেন্স বন্ড ভেঙে যাওয়ার কারণে। শোষিত সমষ্টি ফর্ম, বিশেষ করে যখন অতি সূক্ষ্ম ফিলার উত্পাদন.

আর্দ্রতা রাবার এবং প্লাস্টিকের জন্য ক্যালসিয়াম কার্বোনেট

ক্যালসিয়াম কার্বনেট জল শোষণ করা সহজ নয়। এটিতে কোন কাঠামোগত বা স্ফটিক জল নেই। যাইহোক, সাধারণ আকরিক কাজে, গুঁড়ো কণা খুব ছোট হয়। তারা সহজেই আর্দ্রতা শোষণ করে। রাবার এবং প্লাস্টিকের পলিমারের খুব কম আর্দ্রতা প্রয়োজন। মান 0.5% বা তার কম। অনুশীলনে, আর্দ্রতার পরিমাণ অবশ্যই ≤ 0.3% হতে হবে। জলের পরিমাণ যত কম হবে, রাবার এবং প্লাস্টিকের পলিমার পণ্যগুলি তত কম প্রভাবিত করে।

বিভিন্ন ক্যালসিয়াম কার্বনেট গ্রাইন্ডিং মিলের বৈশিষ্ট্য

ক্যালসিয়াম কার্বনেট পাউডার উত্পাদনের জন্য বল মিলিং এবং শ্রেণীবদ্ধকরণ উত্পাদন লাইন

বল মিলগুলি প্রায়শই ক্লাসিফায়ারগুলির সাথে একত্রিত হয়ে একটি সম্পূর্ণ উত্পাদন লাইন তৈরি করে। এটি প্রধানত D97, 5 থেকে 45μm গ্রাউন্ড ক্যালসিয়াম কার্বনেট পাউডার এবং আল্ট্রাফাইন পাউডার তৈরি করে। এর বিভিন্ন মডেল বল কল হোস্ট, এর আউটপুটও আলাদা। সাধারণভাবে বলতে গেলে, বল মিলের বার্ষিক আউটপুট 10,000 টন থেকে 200,000 টন।

এর উন্নত প্রযুক্তি এবং উচ্চ-মানের পণ্যগুলি মধ্য থেকে উচ্চ-সম্পন্ন ব্যবহারকারীদের প্রশংসা জিতেছে। এর স্থিতিশীল অপারেশন এর খ্যাতি যোগ করে।

ক্যালসিয়াম কার্বনেট পাউডার উৎপাদনের জন্য মাইক্রো পাউডার রোলার মিল

নাম থেকে বোঝা যাচ্ছে, মাইক্রো পাউডার বেলন কল উপকরণ চূর্ণ. এটি তার মাল্টি-লেয়ার রিং রোলারগুলির সাথে ঘূর্ণায়মান এবং নাকাল করে এটি করে। এটি প্রধানত 8-45μm এর অতি সূক্ষ্ম পাউডার উত্পাদন করতে ব্যবহৃত হয়।

আমাদের সাধারণ মাইক্রো পাউডার রোলার মিলের মডেলগুলিতে 21টি রোলার, 28টি রোলার এবং 34টি রোলার রয়েছে। গ্রাইন্ডিং রোলারের সংখ্যা যত বেশি, আউটপুট তত বেশি।