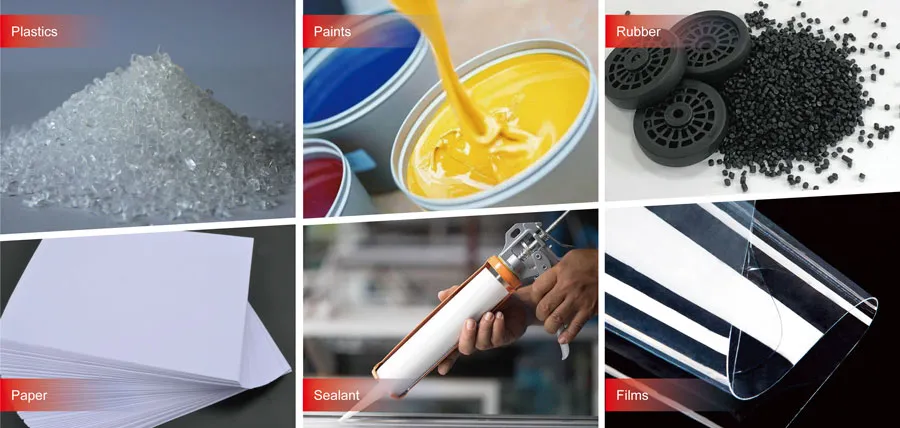

Карбанат кальцыя для гумы і пластмас з'яўляецца шырока выкарыстоўванай дадаткам, якая паляпшае ўласцівасці гэтых матэрыялаў. Гэты універсальны мінеральныя павышае трываласць і даўгавечнасць гумовых і пластмасавых вырабаў. Гэта танны напаўняльнік, які зніжае сабекошт вытворчасці. Акрамя таго, карбанат кальцыя можа палепшыць гэтыя матэрыялы. Гэта палягчае іх фармоўку і форму. Яго выкарыстанне ў аўтамабільных дэталях і прадметах хатняга ўжытку паказвае яго каштоўнасць у вытворчасці. Карбанат кальцыя жыццёва неабходны. Гэта павышае прадукцыйнасць і ўстойлівасць гумовых і пластмасавых вырабаў.

Геаметрычныя асаблівасці

У якасці напаўняльнікаў у выглядзе часціц звычайна выкарыстоўваюцца парашковыя матэрыялы. Часціцы не вельмі правільнай формы. Для гумовых і пластмасавых палімераў формы часціц напаўняльніка моцна ўплываюць на ўласцівасці сістэмы напаўнення. Гэта ўключае ў сябе яго фізічныя і механічныя характарыстыкі. Такім чынам, форме часціц парашковых матэрыялаў варта надаваць галоўны прыярытэт пры выкарыстанні.

Для лускаватых часціц мы выкарыстоўваем стаўленне дыяметра да таўшчыні. Гэта стаўленне памеру плоскасці (вертыкальнай або гарызантальнай) да таўшчыні часціц. Для кудзелістых часціц мы часта выкарыстоўваем суадносіны бакоў. Гэта стаўленне даўжыні да дыяметра часціц. Часціцы карбанату кальцыя ў асноўным чатырохгранныя, шасцікутныя або шматкутныя. Некаторыя ўяўляюць сабой няправільныя квадраты. Формы моцна ўплываюць на цякучасць і ўласцівасці гумовых і пластмасавых вырабаў.

Памеры часціц

Ключавым крокам у тэхналогіі напаўнення і мадыфікацыі з'яўляецца дысперсія часціц парашка. Яны павінны быць раўнамерна ўмешаны ў гумовую і пластыкавую палімерную матрыцу, як выспы ў моры. Гэта называецца астраўная структура. Больш дробныя часціцы паляпшаюць уласцівасці сістэмы напаўнення, калі іх можна раўнамерна размеркаваць. Але меншыя часціцы павялічваюць выдаткі на апрацоўку і ўскладняюць раўнамерную дысперсію. Вельмі важна ведаць памеры і размеркаванне часціц парашка. Выбірайце іх у залежнасці ад рэальных патрэбаў. Цяпер існуе мноства спосабаў апісання памераў і размеркавання часціц парашка. Гумавая і палімерная прамысловасць выкарыстоўвае метад сеткавых нумароў.

Для іх не існуе адзінага спосабу наймення або правілаў. Гэта значыць, памеры часціц - гэта колькасць вочак сіта, якое можа прапусціць часціцы. Колькасць ячэек гэтага метаду адносіцца да найбольшага 3D-памеру зададзеных часціц парашка. Гумовыя і пластмасавыя вырабы маюць патрэбу ў парашку кальцыя з вузкім памер часціц дыяпазон. Класіфікуйце мінімальны і максімальны памеры часціц. Затым збярыце прадукты ў пэўным дыяпазоне. Гэта забяспечвае дысперснасць прадуктаў, празрыстасць, механічныя ўласцівасці і хуткасць паглынання масла.

Удзельная паверхня

Розныя часціцы напаўняльніка маюць розную шурпатасць паверхні. Для часціц роўнага аб'ёму іх плошча паверхні залежыць ад формы і шурпатасці. Сфера мае найменшую плошчу паверхні. Удзельная паверхня - гэта плошча паверхні напаўняльнікаў на адзінку масы. Гэта адносіцца да сродства паміж напаўняльнікам і смалой. Гэта таксама залежыць ад кошту і складанасці апрацоўкі філлеров.

Павярхоўная свабодная энергія

Павярхоўная свабодная энергія часціц напаўняльніка ўплывае на іх дысперсію ў матрычнай смале. Пры пастаяннай плошчы паверхні больш высокая свабодная паверхневая энергія палягчае агламерацыю і ўскладняе дысперсію. Пры апрацоўцы паверхні напаўняльніка адна з галоўных мэтаў - памяншэнне яе паверхневай энергіі.

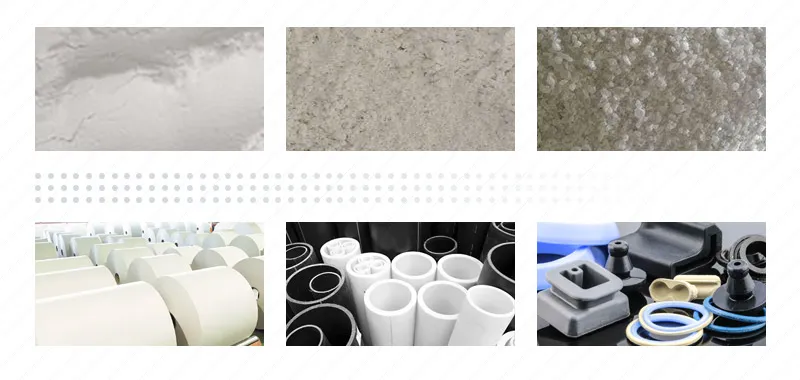

Шчыльнасць карбанату кальцыя для гумы і пластмас

Шчыльнасць напаўняльніка звязана са станам кладкі часціц напаўняльніка. Часціцы лёгкага карбанату кальцыя маюць веретенообразную форму. Часціцы цяжкага карбанату кальцыя маюць форму каменя. Пры кладцы паміж часціцамі застаюцца прамежкі. Аб'ём першага значна большы, чым другога. Такім чынам, лёгкі карбанат кальцыя менш шчыльны, чым цяжкі карбанат кальцыя. Але гэта не значыць, што лёгкі карбанат кальцыя лёгкі, а цяжкі карбанат кальцыя цяжкі. Іх адначасцічныя шчыльнасці адрозніваюцца нязначна. Першы складае 2,4-2,7 г/см³, а другі - 2,7-2,9 г/см³. У гумовых і пластыкавых палімерных напаўненнях значэнне мае шчыльнасць напаўняльніка. Гэта ўплывае на агульную шчыльнасць сістэмы напаўнення. Таксама маюць значэнне формы напаўняльнікаў у палімернай матрыцы. Яны агламераваныя? Ці ёсць зазоры паміж напаўняльнікамі і малекуламі палімера?

Значэнне паглынання алею

Значэнне паглынання алею - гэта колькасць дыоктылавага эфіру (DOP), якое можа паглынуць адзінка масы напаўняльніка. У гумовых і пластыкавых палімерных вырабах з пластыфікатарам высокае значэнне паглынання масла для напаўняльніка павялічыць выкарыстанне пластыфікатара. Значэнне алейпаглынання напаўняльніка залежыць ад яго памеру часціц, размеркавання і структуры паверхні. Лёгкі карбанат кальцыя мае значэнне паглынання масла ў некалькі разоў больш, чым цяжкага карбанату кальцыя. Для дасягнення таго ж эфекту пластыфікацыі ў смале выкарыстоўвайце цяжкі карбанат кальцыя. Гэта можа паменшыць колькасць неабходнага пластыфікатару. Цяжкі карбанат кальцыя звычайна патрабуе паглынання алею менш за 65 мл/100 г.

Цвёрдасць карбанату кальцыя для гумы і пластмас

The цвёрдасць часціц напаўняльніка мае падвойную прыроду. Напаўняльнікі высокай цвёрдасці могуць палепшыць зносаўстойлівасць гумы і пластыка. Але яны таксама могуць выклікаць сур'ёзны знос апрацоўчага абсталявання і прэс-формаў. Гэта звязана з даданнем напаўняльнікаў высокай цвёрдасці. Калі знос сур'ёзны, што выклікае вялікія эканамічныя страты, гэта паўплывае на выкарыстанне напаўняльнікаў. Цвёрдасць па Моасу - гэта адноснае параўнанне здольнасці матэрыялаў да драпін. Цвёрдасць чалавечых пазногцяў па шкале Мооса роўная 2, што можа падрапаць тальк, але бяссільна перад кальцытам.

Вядома, напаўняльнікі з рознай цвёрдасцю будуць выклікаць розны знос тэхналагічнага абсталявання. Пры дадзенай цвёрдасці напаўняльніка больш буйныя часціцы больш зношваюць металічную паверхню апрацоўчага абсталявання. Пасля пэўнага памеру ён стабілізуецца.

Таксама інтэнсіўнасць зносу залежыць ад розніцы ў цвёрдасці двух шліфавальных матэрыялаў. Прынята лічыць, што калі трываласць металу ў 1,25 разы перавышае цвёрдасць абразіва, гэта азначае нізкі знос. Калі трываласць металу ў 0,8-1,25 разы перавышае цвёрдасць абразіва, гэта сярэдні знос. Калі трываласць металу ў 0,8 разы ніжэй, чым цвёрдасць абразіва, гэта высокі знос. Напрыклад, легіраваная сталь 38CrMoAl - гэта метал, які выкарыстоўваецца для ствала і шнека гумовых і пластмасавых палімерных экструдараў. Пасля азотавання яго цвёрдасць па Віккерсу складае 800-900. Цяжкі кальцый складае каля 140. Выкарыстанне экструдара на гуме і пластыку з карбанатам кальцыя выклікае некаторы знос.

Але, гэта не вельмі прыкметна, прынамсі, памяркоўна. Аднак цвёрдасць па Віккерсу шкляных шарыкаў з лятучай попелу і кварцавага пяску перавышае 1000. Гумовыя і пластмасавыя палімеры выклікаюць сур'ёзны знос азотаванай сталі. Пасля апрацоўкі дзясяткаў тон матэрыялаў нітрыдны пласт шнека знік бы. Яго таўшчыня каля 0,4 мм. Азатаванне можа павысіць цвёрдасць сталі 45 па Віккерсу прыкладна да 2000. Шруба, запоўненая такімі ж шклянымі шарыкамі або кварцавым пяском, падвяргаецца толькі нязначнаму зносу. Гэта эквівалентна зносу ад цяжкага карбанату кальцыя на азотаванай сталі.

Беласць карбанату кальцыя для гумы і пластмас

Беласць напаўняльніка вельмі важная. Гэта ўплывае на колер і знешні выгляд напаўняемых гумовых і пластмасавых вырабаў. У цэлым больш высокая беласць азначае меншы ўплыў на колер гумы і пластыка з напаўненнем. Гэта ўплывае толькі на яркасць колеру. Цалкам празрыстага напаўняльніка цяпер няма. Так, напоўненая гума і пластыкавы палімер часта непразрыстыя. Калі напаўняльнік не белы або іншых колераў, можна вырабляць толькі чорныя або цёмныя гумовыя і палімерныя вырабы з пластыка.

Паказчык праламлення

Гумовыя і пластмасавыя палімеры маюць вельмі розныя паказчыкі праламлення святла. Паказчык праламлення звычайнай гумы і пластмасавага палімера складае каля 1,50 - 1,60. Калі парашковы напаўняльнік мае аналагічны каэфіцыент праламлення, як і гумавая або пластыкавая матрыца, гэта прывядзе да нізкай светлавой экраніроўкі пры даданні да базавай гумы і пластыка. У адваротным выпадку напоўненая гума і пластыкавы палімер маюць моцны святлоахоўны эфект. Для большасці мінералаў яны маюць больш чым адзін паказчык праламлення.

Напрыклад, соль - тыповы кубічны крышталь. Шкло - тыповае ізатропнае, некрышталічнае, аморфнае рэчыва. Такія крышталі, як кальцыт і кварц, маюць дзве роўныя малыя восі. Яны перпендыкулярныя трэцяй (вялікай) восі. Калі святло распаўсюджваецца ўздоўж доўгай восі, хуткасць яго распаўсюджвання не змяняецца. Аднак, калі святло рухаецца ў іншых напрамках, яно падзяляецца на два пучкі. Яны маюць розныя хуткасці, таму існуе два паказчыка праламлення. Два паказчыка праламлення кальцыту - 1,658 і 1,486, а два паказчыка праламлення кварца - 1,553 і 1,554.

Паглынанне і адлюстраванне святла

Ультрафіялетавае святло можа разбураць палімерныя макрамалекулы. Дыяпазон даўжынь хваль ультрафіялетавага святла складае 0,01~0,4 мкм. Сажа і графіт можа паглынаць святло ў гэтым дыяпазоне даўжынь хваль. Такім чынам, як напаўняльнікі, яны могуць абараніць напоўнены палімер ад УФ-дэградацыі. Некаторыя рэчывы могуць паглынаць ультрафіялетавае святло. Яны таксама могуць пераўтвараць ультрафіялетавае святло з больш кароткай даўжынёй хвалі ў бачнае святло з большай даўжынёй хвалі шляхам яго паўторнага выпраменьвання. Як напаўняльнік, ён можа блакаваць УФ-прамяні і ўзмацняць бачнае святло. Інфрачырвоныя прамяні - гэта светлавыя хвалі з даўжынёй хвалі 0,7 мкм і больш. Некаторыя напаўняльнікі могуць паглынаць або адлюстроўваць светлавыя хвалі ў гэтым дыяпазоне даўжынь хваль. Напаўняльнікі ў плёнках для цяпліц, такія як слюда і каалін, могуць паменшыць інфрачырвонае прапусканне. Да такіх напаўняльнікаў ставіцца тальк. Гэта значна палепшыць цеплаізаляцыю плёнкі.

Электрычныя ўласцівасці

Металы з'яўляюцца выдатнымі праваднікамі электрычнасці. Такім чынам, выкарыстанне металічнага парашка ў якасці напаўняльніка можа паўплываць на электрычныя ўласцівасці напоўненай гумы і пластыка. Калі колькасць напаўнення невялікая, і смала ахінае кожную часціцу металу, электрычныя ўласцівасці не зменяцца раптоўна. Напаўняльнік гумы і пластыка зменіцца толькі тады, калі напаўняльнік кантактуе з яго часціцамі металу. Гэта істотна знізіць аб'ёмнае ўдзельнае супраціўленне. Усе мінеральныя напаўняльнікі з'яўляюцца электраізалятарамі.

Яны не павінны ўплываць на электрычныя ўласцівасці гумы і пластмасавых палімераў. Навакольнае асяроддзе прывядзе да кандэнсацыі пласта малекул вады на часціцах напаўняльніка. Паверхневыя ўласцівасці напаўняльніка ўплываюць на сувязь малекул вады з ім. Форма і трываласць злучэння вар'іруюцца ў залежнасці ад уласцівасцяў паверхні. Такім чынам, электрычныя ўласцівасці напаўняльнікаў у смале могуць адрознівацца ад уласцівасцей адных напаўняльнікаў. Акрамя таго, падчас драбнення і драбнення напаўняльнікі могуць ствараць статычную электрычнасць. Гэта звязана з разрывам валентных сувязяў. Утвараюцца адсарбаваныя запаўняльнікі, асабліва пры вытворчасці звыштонкіх напаўняльнікаў.

Вільгаць карбанату кальцыя для гумы і пластмас

Карбанат кальцыя нялёгка ўбірае ваду. У ім няма ні структурнай, ні крышталічнай вады. Аднак пры звычайнай руднай працы часціцы парашка вельмі дробныя. Яны лёгка ўбіраюць вільгаць. Гума і пластыкавы палімер маюць вельмі нізкія патрабаванні да вільгаці. Стандарт - 0,5% або менш. На практыцы ўтрыманне вільгаці павінна быць ≤ 0,3%. Чым ніжэй ўтрыманне вады, тым менш яна ўплывае на гумовыя і пластыкавыя палімерныя вырабы.

Характарыстыка розных млыноў для памолу карбанату кальцыя

Шаравой млын і класіфікацыйная вытворчая лінія для вытворчасці парашка карбанату кальцыя

Шаравыя млыны часта спалучаюцца з класіфікатарамі, каб сфармаваць поўную вытворчую лінію. Ён у асноўным вырабляе D97, ад 5 да 45 мкм здробненага парашка карбанату кальцыя і ультратонкі парашок. Розныя мадэлі шаравая млын host, яго выхад таксама адрозніваецца. У цэлым гадавы аб'ём вытворчасці шаравога млына складае ад 10 000 да 200 000 тон.

Яго перадавыя тэхналогіі і высакаякасная прадукцыя заслужылі хвалу карыстальнікаў сярэдняга і высокага класа. Яго стабільная праца дадае яму рэпутацыі.

Мікрапарашковая валковая млын для вытворчасці парашка карбанату кальцыя

Як вынікае з назвы, мікрапарашок валковы млын здрабняе матэрыялы. Ён робіць гэта шляхам пракаткі і шліфоўкі з дапамогай шматслойных колцавых ролікаў. Ён у асноўным выкарыстоўваецца для вытворчасці ультратонкага парашка 8-45 мкм.

Нашы звычайныя мадэлі мікрапарашковых млыноў маюць 21, 28 і 34 ролікі. Чым больш колькасць шліфавальных валкоў, тым больш прадукцыйнасць.