У 1989 годзе SONY выявіла, што нафтавы кокс можа замяніць літый у акумулятарных батарэях. Гэта азнаменавала пачатак шырокамаштабнага прымянення літый-іённых батарэй. З гэтага моманту пачаліся даследаванні анодных матэрыялаў. За наступныя 30 гадоў з'явілася тры пакаленні анодных матэрыялаў. Сюды ўваходзяць вуглярод, тытанат літыя і матэрыялы на аснове крэмнія. Гэты артыкул класіфікуе Анодныя матэрыялы літыевай батарэі па структуры і коратка знаёміць з іх характарыстыкамі і прадукцыйнасцю. Ён таксама разглядае прагрэс у матэрыяльных паляпшэннях і напрамкі развіцця. Асноўная ўвага надаецца анодным матэрыялам наступнага пакалення з высокай шчыльнасцю энергіі. Будучыя тэндэнцыі і бягучы статус гэтых матэрыялаў вылучаны.

Вугляродныя матэрыялы

Вугляродныя матэрыялы з'яўляюцца сёння найбольш шырока выкарыстоўванымі камерцыйнымі аноднымі матэрыяламі для літыевых батарэй. У асноўным яны ўключаюць натуральны графіт, штучны графіт, цвёрды вуглярод, мяккі вуглярод і MCMB. Да таго, як аноды наступнага пакалення стануць сталымі, вуглярод, асабліва графіт, застанецца асноўным выбарам.

Графіт

У залежнасці ад сыравіны і спосабаў апрацоўкі графіт падзяляецца на натуральны і штучны. Дзякуючы нізкаму патэнцыялу літыя, высокай пачатковай эфектыўнасці, добрай цыклічнай стабільнасці і нізкай цане графіт стаў ідэальным анодным матэрыялам для сучасных літый-іённых батарэй.

Натуральны графіт: Звычайна ў якасці сыравіны выкарыстоўваецца натуральны лускаваты графіт, перапрацаваны ў сферычны графіт шляхам мадыфікацыі.

Хаця прыродны графіт шырока выкарыстоўваецца, ён мае некалькі недахопаў: шмат дэфектаў паверхні і вялікая ўдзельная плошча паверхні прыводзяць да нізкай пачатковай эфектыўнасці. З электралітамі на аснове ПК адбываецца сур'ёзная сумесная інтэркаляцыя сольватаваных іёнаў літыя, што выклікае пашырэнне пласта і адслаенне. Моцная анізатрапія абмяжоўвае ўстаўку літыя ў краёвыя плоскасці, што прыводзіць да нізкай хуткасці і рызыкі літыевага пакрыцця.

Мадыфікацыя прыроднага графіту:

Каб ліквідаваць дэфекты паверхні і дрэнную ўстойлівасць прыроднага графіту да электралітаў, для мадыфікацыі выкарыстоўваюцца розныя павярхоўна-актыўныя рэчывы.

Каб ліквідаваць моцную анізатрапію прыроднага графіту, прамысловая вытворчасць часта выкарыстоўвае механічную форму для сфероидизации. Рэактыўны млын выкарыстоўвае ўдар паветра, каб выклікаць сутыкненні часціц і абрэзаць вострыя краю. Гэты метад дазваляе пазбегнуць легіравання прымешкамі і забяспечвае высокую эфектыўнасць сфероидизации.

Аднак гэта выклікае значнае распыленне часціц, што прыводзіць да нізкага ўраджаю.

Штучны графіт: Як правіла, вырабляецца з шчыльнага нафтавага коксу або папярэднікаў ігольчастага коксу, пазбягаючы паверхневых дэфектаў, якія сустракаюцца ў натуральным графіце. Аднак ён па-ранейшаму пакутуе ад нізкай хуткасці, паводзін пры нізкіх тэмпературах і літыевага пакрыцця з-за анізатрапіі крышталя. У адрозненне ад натуральнага графіту, штучны графіт мадыфікаваны шляхам рэструктурызацыі марфалогіі часціц для зніжэння індэкса арыентацыі (OI). Звычайна ў якасці папярэдніка выкарыстоўваецца ігольчасты кокс памерам 8–10 мкм з пекам або падобнымі звязальнымі рэчывамі, якія могуць графіцізавацца. Дзякуючы апрацоўцы ў печы, якая верціцца, некалькі часціц злучаюцца ў другасныя часціцы (D50: 14–18 мкм), затым графітуюць, што эфектыўна зніжае значэнне OI.

Мяккі вуглярод

Мяккі вуглярод, таксама вядомы як графітаваны вуглярод, адносіцца да аморфных вугляродных матэрыялаў, якія могуць графіцізавацца пры тэмпературы вышэй за 2500 °C. У залежнасці ад тэмпературы спякання папярэдніка, мяккі вуглярод можа ўтвараць тры крышталічныя структуры: аморфную, турбастратычную (неўпарадкаваную) і структуру графіту — апошняя з'яўляецца тыповым штучным графітам. Аморфны мяккі вуглярод з нізкай кристалличностью і вялікім інтэрвалам паміж пластамі мае добрую сумяшчальнасць з электралітам. У выніку ён прапануе выдатную прадукцыйнасць пры нізкіх тэмпературах і добрую хуткасць, што прыцягвае ўсеагульную ўвагу.

Мяккі вуглярод мае высокую незваротную ёмістасць падчас першага зарада і разраду, больш нізкае выхадное напружанне і адсутнасць выразных плато зарада/разраду. У выніку, як правіла, ён не выкарыстоўваецца самастойна ў якасці аноднага матэрыялу, а хутчэй як пакрыццё або кампанент.

Цвёрды вуглярод

Цвёрды вуглярод, таксама вядомы як вуглярод, які не паддаецца графітызацыі, цяжка паддаецца графітызацыі нават пры тэмпературах вышэй за 2500°C. Звычайна яго вырабляюць шляхам тэрмічнай апрацоўкі папярэднікаў пры 500–1200°C. Распаўсюджаныя тыпы цвёрдага вугляроду ўключаюць смаляны вуглярод, арганічны палімерны піролізны вуглярод, сажа, і вуглярод біямасы. Фенольная смала пры піролізе пры 800°C утварае цвёрды вуглярод з пачатковай ёмістасцю зарада да 800 мАг/г і адлегласць паміж слаямі d002 больш за 0,37 нм (у параўнанні з 0,3354 нм для графіту). Большы інтэрвал паміж пластамі палягчае ўстаўку і выманне літый-іёнаў, забяспечваючы выдатную прадукцыйнасць зарада/разраду з цвёрдага вугляроду. Гэта робіць цвёрды вуглярод новым фокусам даследаванняў анодных матэрыялаў. Аднак яго недахопы ўключаюць высокую пачатковую незваротную ёмістасць, гістэрэзіс плато напружання, нізкую шчыльнасць адводаў і тэндэнцыю да генерацыі газу, якія нельга не заўважыць.

Тытанат літыя матэрыял

Тытанат літыя (LTO): тытанат літыя (LTO) - гэта кампазітны аксід, які складаецца з металічнага літыя і нізкапатэнцыяльнага пераходнага металу тытана. Ён належыць да серыі цвёрдых раствораў тыпу шпінелі AB₂X₄. Тэарэтычная ўдзельная ёмістасць LTO складае 175 мАг/г, а фактычная - больш за 160 мАг/г. Гэта адзін з анодных матэрыялаў для літыевых батарэй, якія ўжо камерцыялізуюцца.

Перавага

Уласцівасць нулявой дэфармацыі: LTO мае параметр рашоткі a = 0,836 нм. Падчас зарада/разраду ўвядзенне/выманне літыя аказвае мінімальны ўплыў на яго крышталічную структуру. Гэта прадухіляе структурныя змены ў выніку пашырэння / скарачэння аб'ёму, што забяспечвае выдатную электрахімічную стабільнасць і працягласць цыклу.

Няма рызыкі літыевага пакрыцця: LTO мае высокі патэнцыял устаўкі літыя 1,55 В. Падчас першапачатковай зарадкі плёнка SEI не ўтвараецца, што прыводзіць да высокай эфектыўнасці першага цыклу, добрай тэрмічнай стабільнасці, нізкага супраціўлення інтэрфейсу і выдатных характарыстык пры нізкіх тэмпературах — можна зараджаць пры -40°C.

3D хуткі іённы праваднік: LTO мае трохмерную шпінельную структуру з літыевымі шляхамі, нашмат большымі, чым межслоевая адлегласць графіту.

Яго іённая праводнасць на парадак вышэй, чым у графіту, што робіць яго ідэальным для высокай хуткасці зарада/разраду.

Недахоп

LTO таксама мае недахопы з-за нізкай удзельнай ёмістасці і плато напружання, што прыводзіць да нізкай шчыльнасці энергіі. Яго нанаструктурная форма вельмі гіграскапічная, што выклікае моцнае газаўтварэнне і дрэнны цыкл пры высокай тэмпературы. Працэс вытворчасці матэрыялу складаны і дарагі. У выніку кошт клетак LTO больш чым у тры разы вышэй, чым кошт LFP з эквівалентнай энергіяй (фасфат жалеза літый) клетак.

Прымяненне матэрыялаў

Перавагі і недахопы LTO вельмі відавочныя, характарыстыкі прадукцыйнасці даволі экстрэмальныя. Такім чынам, яго лепш за ўсё ўжываць у канкрэтных нішавых галінах, дзе яго моцныя бакі могуць быць выкарыстаны ў поўнай меры. У цяперашні час акумулятары LTO у асноўным выкарыстоўваюцца ў гарадскіх чыста электрычных аўтобусах BRT, электрычных гібрыдных аўтобусах, а таксама ў службах рэгулявання частоты электрасеткі і зніжэння пікавых нагрузак.

Матэрыял на аснове кремнезема

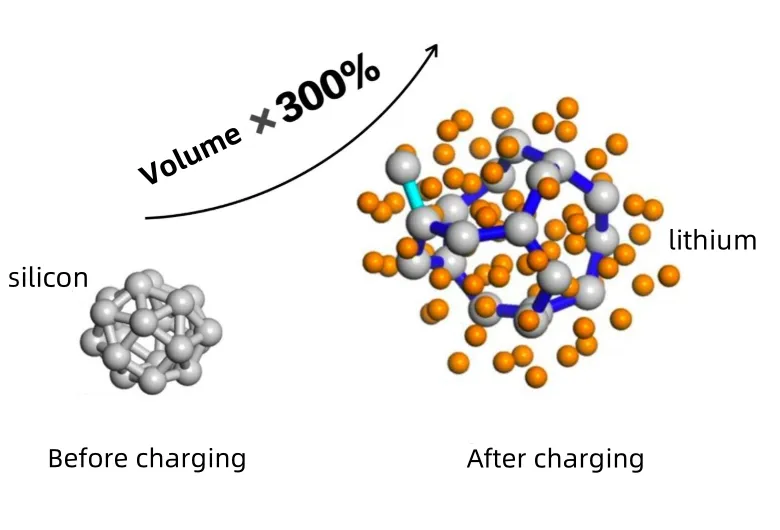

Крэмній лічыцца адным з найбольш перспектыўных анодных матэрыялаў для літыевых батарэй з тэарэтычнай удзельнай ёмістасцю да 4200 мАг/г — у 10 разоў больш, чым у графіту. Яго патэнцыял увядзення літыя вышэй, чым у вугляроду, што зніжае рызыку літыевага пакрыцця і павышае бяспеку. Сучасныя даследаванні сканцэнтраваны на двух асноўных кірунках: нана-крэмніевыя вугляродныя кампазіты і аксід крэмнія (SiOx) анодныя матэрыялы.

Праблемы прымянення:

- Вялізнае пашырэнне і скарачэнне аб'ёму падчас літавання/дэліціравання выклікае распыленне часціц і пашкоджанне структуры электрода, што прыводзіць да парушэння электрахімічных характарыстык.

- Бесперапыннае разбурэнне і фармаванне плёнкі SEI з-за змены аб'ёму спажывае электраліт і зварачальны літый, што паскарае змяншэнне ёмістасці і рэзка зніжае эфектыўнасць зарада/разраду.

Каб вырашыць гэтыя праблемы, даследчыкі актыўна вывучаюць новыя метады паляпшэння прадукцыйнасці крамянёвых анодаў. Асноўны падыход заключаецца ў выкарыстанні графіту ў якасці базавага матэрыялу і даданні 5%–10% па масе нанакрэмнія або SiOx. Затым яны пакрываюцца вугляродам для падаўлення змяненняў аб'ёму і павышэння стабільнасці пры яздзе.

Заключэнне

У гэтым артыкуле абагульняюцца структурныя характарыстыкі і функцыянальныя асаблівасці розных анодных матэрыялаў для літый-іённых акумулятараў. У ім разглядаюцца апошнія вынікі даследаванняў розных анодных матэрыялаў, якія выкарыстоўваюцца ў літый-іённых батарэях. З пастаянным удасканаленнем і мадыфікацыяй матэрыялы на аснове крэмнія сталі найбольш перспектыўнымі анодамі наступнага пакалення. Аднак уласцівае ім вялікае пашырэнне аб'ёму і нізкая прадукцыйнасць цыклу перашкаджаюць шырокаму прымяненню.

Многія сучасныя метады мадыфікацыі сутыкаюцца з такімі праблемамі, як складаныя працэсы і высокія выдаткі. Гэта патрабуе больш глыбокага разумення фундаментальных прынцыпаў і распрацоўкі простых, эфектыўных метадаў вытворчасці кампазітных нанакрэмніевых матэрыялаў. Мэта складаецца ў тым, каб стварыць літый-іённыя акумулятары з малым пашырэннем, высокай пачатковай эфектыўнасцю, высокай хуткасцю і бяспекай, што адкрывае шлях для крамянёвых анодаў, каб замяніць графіт і дасягнуць прарыву ў прымяненні электрамабіляў.

Эпічны парашок

Эпічны парашок, больш за 20 гадоў вопыту работы ў прамысловасці ультратонкага парашка. Актыўна садзейнічаць будучаму развіццю звыштонкага парашка, засяродзіўшы ўвагу на працэсе драбнення, памолу, класіфікацыі і мадыфікацыі звыштонкага парашка. Звяжыцеся з намі для бясплатнай кансультацыі і індывідуальных рашэнняў! Наша каманда экспертаў імкнецца прадастаўляць высакаякасныя прадукты і паслугі, каб максымізаваць каштоўнасць вашай апрацоўкі парашка. Epic Powder—Ваш надзейны эксперт па апрацоўцы парашка!