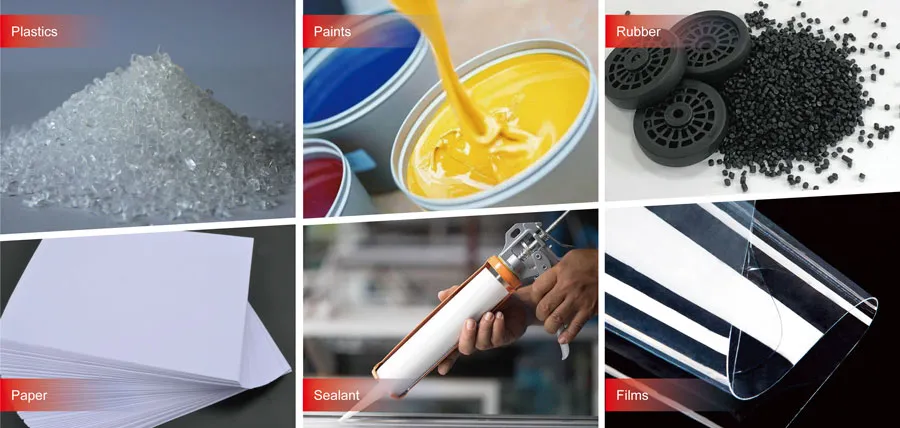

كربونات الكالسيوم للمطاط والبلاستيك مادة مضافة مستخدمة على نطاق واسع تعمل على تعزيز خصائص هذه المواد. هذه المادة متعددة الاستخدامات المعدنية يعزز قوة ومتانة المنتجات المطاطية والبلاستيكية. إنه حشو رخيص يقلل من تكاليف الإنتاج. كما يمكن لكربونات الكالسيوم تحسين هذه المواد. يجعلها أسهل في التشكيل والتشكيل. يظهر استخدامها في أجزاء السيارات والأدوات المنزلية قيمتها في التصنيع. كربونات الكالسيوم حيوية. إنها تعزز أداء واستدامة المنتجات المطاطية والبلاستيكية.

السمات الهندسية

تُستخدم المواد المسحوقة عادةً كحشوات على شكل جزيئات. ولا تتسم الجزيئات بشكل منتظم للغاية. وبالنسبة للبوليمرات المطاطية والبلاستيكية، تؤثر أشكال جزيئات الحشو بشكل كبير على خصائص نظام الحشو. ويشمل ذلك سماتها الفيزيائية والميكانيكية. لذلك، يجب إعطاء شكل جزيئات المواد المسحوقة الأولوية القصوى في الاستخدام.

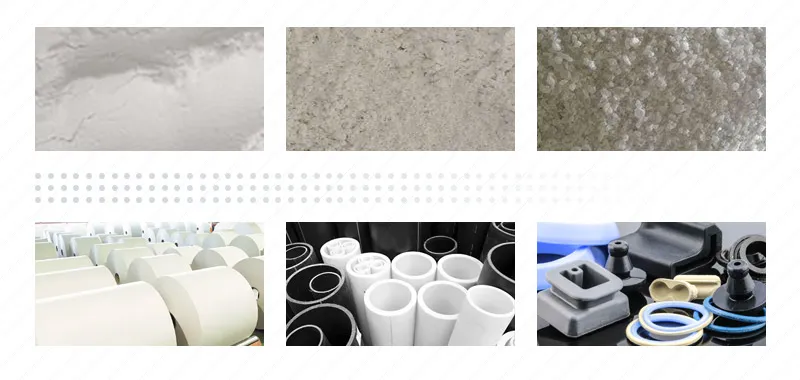

بالنسبة للجسيمات المتقشرة، نستخدم نسبة القطر إلى السُمك. وهي نسبة حجم المستوى (رأسي أو أفقي) إلى سُمك الجسيمات. بالنسبة للجسيمات الليفية، غالبًا ما نستخدم نسبة العرض إلى الارتفاع. وهي نسبة الطول إلى قطر الجسيمات. تكون جسيمات كربونات الكالسيوم في الغالب رباعية السطوح أو سداسية أو متعددة الأضلاع. بعضها مربعات غير منتظمة. تؤثر الأشكال بشكل كبير على سيولة وخصائص المنتجات المطاطية والبلاستيكية.

أحجام الجسيمات

إن الخطوة الرئيسية في تقنية التعبئة والتعديل هي توزيع جزيئات المسحوق. يجب خلطها بالتساوي في مصفوفة البوليمر المطاطي والبلاستيكي، مثل الجزر في البحر. وهذا ما يسمى ببنية الجزيرة. تعمل الجزيئات الأصغر على تحسين خصائص نظام التعبئة إذا كان من الممكن توزيعها بالتساوي. ولكن الجزيئات الأصغر تزيد من تكاليف المعالجة وتجعل التوزيع المنتظم أكثر صعوبة. من المهم جدًا معرفة أحجام وتوزيع جزيئات المسحوق. حددها بناءً على الاحتياجات الفعلية. الآن، هناك العديد من الطرق لوصف أحجام وتوزيع جزيئات المسحوق. تستخدم صناعات البوليمر المطاطي والبلاستيكي طريقة رقم الشبكة.

لا توجد طريقة تسمية موحدة أو تنظيم لها. أي أن أحجام الجسيمات هي رقم شبكة المنخل الذي يمكنه تمرير الجسيمات. يشير رقم الشبكة من هذه الطريقة إلى أكبر حجم ثلاثي الأبعاد لجزيئات المسحوق المحددة. تحتاج منتجات المطاط والبلاستيك إلى مسحوق الكالسيوم ذي النطاق الضيق حجم الجسيمات النطاق. صنف أحجام الجسيمات الدنيا والقصوى. ثم قم بجمع المنتجات ضمن نطاق محدد. وهذا يضمن تشتت المنتجات وشفافيتها وخصائصها الميكانيكية ومعدل امتصاص الزيت.

مساحة محددة

تختلف خشونة سطح جزيئات الحشو المختلفة. بالنسبة للجسيمات ذات الحجم المتساوي، تعتمد مساحات سطحها على شكلها وخشونتها. تتمتع الكرة بأصغر مساحة سطح. المساحة السطحية النوعية هي مساحة سطح الحشو لكل وحدة كتلة. وهي تتعلق بالتقارب بين الحشو والراتينج. كما تعتمد أيضًا على تكلفة وصعوبة معالجة الحشو.

الطاقة الحرة السطحية

تؤثر الطاقة الحرة السطحية لجزيئات الحشو على تشتتها في راتنج المصفوفة. مع مساحة سطح ثابتة، تجعل الطاقة الحرة السطحية الأعلى التكتل أسهل والتشتت أصعب. عند معالجة سطح الحشو، يعد تقليل طاقته الحرة السطحية أحد الأهداف الرئيسية.

كثافة كربونات الكالسيوم للمطاط والبلاستيك

ترتبط كثافة الحشو بحالة تكديس جزيئات الحشو. تكون جزيئات كربونات الكالسيوم الخفيفة على شكل مغزل. تكون جزيئات كربونات الكالسيوم الثقيلة على شكل حجر مكسور. عند تكديسها، توجد فجوات بين الجزيئات. يكون حجم الأولى أكبر بكثير من حجم الثانية. وبالتالي، تكون كربونات الكالسيوم الخفيفة أقل كثافة من كربونات الكالسيوم الثقيلة. لكن هذا لا يعني أن كربونات الكالسيوم الخفيفة خفيفة وكربونات الكالسيوم الثقيلة ثقيلة. تختلف كثافات الجسيمات الفردية قليلاً فقط. الأولى هي 2.4-2.7 جم / سم مكعب، والثانية 2.7-2.9 جم / سم مكعب. في حشو البوليمر المطاطي والبلاستيكي، تكون كثافة الحشو مهمة. فهي تؤثر على الكثافة الكلية لنظام الحشو. كما أن أشكال الحشو في مصفوفة البوليمر مهمة. هل هي متكتلة؟ هل توجد فجوات بين الحشو وجزيئات البوليمر؟

قيمة امتصاص الزيت

قيمة امتصاص الزيت هي كمية ثنائي أوكتيل إستر (DOP) التي يمكن أن تمتصها كتلة وحدة من الحشو. في منتجات البوليمر المطاطية والبلاستيكية مع مادة ملينة، فإن قيمة امتصاص زيت الحشو العالية ستزيد من استخدام الملين. ترتبط قيمة امتصاص زيت الحشو بحجم جزيئاته وتوزيعه وبنية سطحه. تتمتع كربونات الكالسيوم الخفيفة بقيمة امتصاص زيت عدة مرات من كربونات الكالسيوم الثقيلة. لتحقيق نفس تأثير الملين في الراتينج، استخدم كربونات الكالسيوم الثقيلة. يمكن أن يقلل ذلك من كمية الملين المطلوبة. تتطلب كربونات الكالسيوم الثقيلة عادةً امتصاص زيت أقل من 65 مل/100 جرام.

صلابة كربونات الكالسيوم للمطاط والبلاستيك

ال صلابة تتميز جزيئات الحشو بطبيعة مزدوجة. يمكن للحشوات عالية الصلابة تحسين مقاومة التآكل للمطاط والبلاستيك. لكنها يمكن أن تسبب أيضًا تآكلًا خطيرًا لمعدات المعالجة والقوالب. ويرجع ذلك إلى إضافة حشوات عالية الصلابة. إذا كان التآكل خطيرًا، مما يتسبب في خسارة اقتصادية كبيرة، فسوف يتأثر استخدام الحشوات. صلابة موس هي مقارنة نسبية للقدرة على الخدش بين المواد. صلابة موس لأظافر الإنسان هي 2، والتي يمكن أن تخدش التلك، لكنها عاجزة عن الكالسيت.

بالطبع، تتسبب الحشوات ذات الصلابة المختلفة في تآكل مختلف لمعدات المعالجة. بالنسبة لصلابة معينة للحشو، فإن الجسيمات الأكبر حجمًا تتسبب في تآكل السطح المعدني لمعدات المعالجة بشكل أكبر. بعد حجم معين، تستقر.

كما أن شدة التآكل تتعلق باختلاف الصلابة بين مادتي الطحن. يُعتقد عمومًا أنه عندما تكون قوة المعدن أعلى بمقدار 1.25 مرة من صلابة المادة الكاشطة، يكون التآكل منخفضًا. عندما تكون قوة المعدن 0.8-1.25 مرة من صلابة المادة الكاشطة، يكون التآكل متوسطًا. عندما تكون قوة المعدن أقل بمقدار 0.8 مرة من صلابة المادة الكاشطة، يكون التآكل مرتفعًا. على سبيل المثال، فولاذ سبائك 38CrMoAl هو المعدن المستخدم في البراميل والمسامير الخاصة بطاردات البوليمر المطاطي والبلاستيكي. بعد النترتة، تكون صلابته فيكرز 800-900. الكالسيوم الثقيل حوالي 140. يؤدي استخدام الطارد على المطاط والبلاستيك مع كربونات الكالسيوم إلى بعض التآكل.

ولكن، لا يمكن ملاحظة ذلك كثيرًا، على الأقل يمكن تحمله. ومع ذلك، فإن صلابة فيكرز لحبيبات زجاج الرماد المتطاير ورمل الكوارتز أعلى من 1000. تتسبب البوليمرات المطاطية والبلاستيكية في تآكل شديد للفولاذ المنترت. بعد معالجة عشرات الأطنان من المواد، تختفي طبقة النيتريد الموجودة في البرغي. يبلغ سمكها حوالي 0.4 مم. يمكن أن ترفع النيتريد صلابة فيكرز للفولاذ 45 إلى حوالي 2000. البرغي المملوء بنفس حبيبات الزجاج أو رمل الكوارتز، يعاني من تآكل طفيف فقط. إنه يعادل التآكل الناتج عن كربونات الكالسيوم الثقيلة على الفولاذ المنترت.

بياض كربونات الكالسيوم للمطاط والبلاستيك

إن بياض الحشو أمر حيوي، فهو يؤثر على لون ومظهر المنتجات المطاطية والبلاستيكية المحشوة. وبشكل عام، فإن البياض العالي يعني تأثيرًا أقل على لون المطاط والبلاستيك المحشو. فهو يؤثر فقط على سطوع اللون. ولا يوجد حشو شفاف تمامًا الآن. لذا، فإن البوليمر المطاطي والبلاستيكي المحشو غالبًا ما يكون معتمًا. وإذا لم يكن الحشو أبيض أو بألوان أخرى، فيمكن تصنيع منتجات مطاطية وبلاستيكية بوليمرية سوداء أو داكنة فقط.

معامل الانكسار

تختلف مؤشرات انكسار الضوء في البوليمرات المطاطية والبلاستيكية اختلافًا كبيرًا. يتراوح مؤشر انكسار البوليمر المطاطي والبلاستيكي العام بين 1.50 و1.60. إذا كان حشو المسحوق له مؤشر انكسار مماثل لمصفوفة المطاط أو البلاستيك، فسوف يتسبب في حجب الضوء المنخفض عند إضافته إلى المطاط والبلاستيك الأساسيين. إذا لم يكن الأمر كذلك، فإن البوليمر المطاطي والبلاستيكي المحشو لهما تأثير حجب ضوء قوي. بالنسبة لمعظم المعادن، لديهم أكثر من مؤشر انكسار واحد.

على سبيل المثال، الملح عبارة عن بلورة مكعبة نموذجية. الزجاج عبارة عن مادة غير متبلورة متساوية الخواص. البلورات مثل الكالسيت والكوارتز لها محوران ثانويان متساويان. وهما عموديان على المحور الثالث (الرئيسي). عندما ينتشر الضوء على طول المحور الطويل، لا تتغير سرعة انتشاره. ومع ذلك، عندما ينتقل الضوء في اتجاهات أخرى، فإنه ينقسم إلى شعاعين. لديهما سرعات مختلفة، لذلك هناك مؤشران للانكسار. مؤشرا الانكسار للكالسيت هما 1.658 و 1.486، ومؤشرا الانكسار للكوارتز هما 1.553 و 1.554.

امتصاص وانعكاس الضوء

يمكن للضوء فوق البنفسجي أن يتحلل جزيئات البوليمر الكبيرة. يتراوح نطاق الطول الموجي للضوء فوق البنفسجي بين 0.01~0.4μm. أسود فاحم ويمكن للجرافيت أن يمتص الضوء في نطاق الطول الموجي هذا. لذا، كحشوات، يمكنها حماية البوليمر المملوء من التدهور الناتج عن الأشعة فوق البنفسجية. يمكن لبعض المواد امتصاص الأشعة فوق البنفسجية. يمكنها أيضًا تحويل الأشعة فوق البنفسجية ذات الطول الموجي الأقصر إلى ضوء مرئي ذي طول موجي أطول عن طريق إعادة بثه. كحشو، يمكنها حجب الأشعة فوق البنفسجية وتعزيز الضوء المرئي. الأشعة تحت الحمراء هي موجات ضوئية بطول موجي 0.7 ميكرومتر أو أكثر. يمكن لبعض الحشوات امتصاص أو عكس موجات الضوء في نطاق الطول الموجي هذا. يمكن لمواد الحشو في أفلام الدفيئة، مثل الميكا والكاولين، أن تقلل من نفاذية الأشعة تحت الحمراء. تشمل هذه الحشوات بودرة التلك. سيؤدي هذا إلى تحسين العزل الحراري للأفلام بشكل كبير.

الخصائص الكهربائية

المعادن موصلات كهربائية ممتازة. لذا، فإن استخدام مسحوق المعدن كحشو يمكن أن يؤثر على الخصائص الكهربائية للمطاط والبلاستيك المحشو. إذا كانت كمية الحشو صغيرة، وغلف الراتينج كل جسيم معدني، فلن تتغير الخصائص الكهربائية فجأة. لن يتغير المطاط والبلاستيك المحشو إلا عندما يتلامس الحشو مع جسيماته المعدنية. سيؤدي هذا إلى تقليل المقاومة الحجمية بشكل كبير. الحشوات المعدنية كلها عوازل كهربائية.

لا ينبغي أن تؤثر على الخواص الكهربائية للبوليمرات المطاطية والبلاستيكية. ستتسبب البيئة في تكاثف طبقة من جزيئات الماء على جزيئات الحشو. تؤثر خصائص سطح الحشو على ارتباط جزيئات الماء به. يختلف شكل الرابطة وقوتها باختلاف خصائص السطح. لذا، قد تختلف الخواص الكهربائية للحشو في الراتينج عن تلك الموجودة في الحشو بمفرده. أيضًا، أثناء السحق والطحن، قد تبني الحشوات كهرباء ساكنة. هذا بسبب كسر روابط التكافؤ. تتشكل التجمعات الممتصة، خاصة عند إنتاج حشوات فائقة الدقة.

رُطُوبَة كربونات الكالسيوم للمطاط والبلاستيك

لا يمتص كربونات الكالسيوم الماء بسهولة. لا يحتوي على ماء هيكلي أو بلوري. ومع ذلك، في أعمال الخام المعتادة، تكون جزيئات المسحوق صغيرة جدًا. تمتص الرطوبة بسهولة. يتطلب البوليمر المطاطي والبلاستيكي متطلبات رطوبة منخفضة جدًا. المعيار هو 0.5% أو أقل. في الممارسة العملية، يجب أن يكون محتوى الرطوبة ≤ 0.3%. كلما انخفض محتوى الماء، قل تأثيره على منتجات البوليمر المطاطي والبلاستيكي.

خصائص مطاحن طحن كربونات الكالسيوم المختلفة

خط إنتاج طحن الكرات وتصنيفها لإنتاج مسحوق كربونات الكالسيوم

غالبًا ما تتحد مطاحن الكرات مع المصنفات لتشكيل خط إنتاج كامل. تنتج بشكل أساسي مسحوق كربونات الكالسيوم المطحون D97 ومسحوق فائق الدقة من 5 إلى 45 ميكرومتر. نماذج مختلفة من مطحنة الكرة المضيف، إنتاجه مختلف أيضًا. بشكل عام، يتراوح الإنتاج السنوي لمطحنة الكرات بين 10000 طن و200000 طن.

لقد نالت منتجاتها عالية الجودة وتقنياتها المتقدمة استحسان المستخدمين من الطبقة المتوسطة والطبقة الراقية. كما أن تشغيلها المستقر يزيد من سمعتها.

مطحنة أسطوانية دقيقة لإنتاج مسحوق كربونات الكالسيوم

كما يوحي الاسم، فإن المسحوق الدقيق مطحنة الأسطوانة تسحق المواد. وتفعل ذلك عن طريق الدحرجة والطحن باستخدام بكرات حلقية متعددة الطبقات. وتستخدم بشكل أساسي لإنتاج مسحوق فائق الدقة يتراوح حجمه بين 8 و45 ميكرومتر.

تحتوي نماذج مطاحن الأسطوانات الدقيقة الشائعة لدينا على 21 بكرة و28 بكرة و34 بكرة. وكلما زاد عدد بكرات الطحن، زاد الناتج.