كربونات الكالسيوم مركب غير عضوي محب للماء. يحتوي على العديد من الهياكل الهيدروكسيلية على سطحه. لديه تقارب ضئيل للبوليمرات العضوية. يشكل تكتلات بسهولة ولكنه يتشتت بشكل غير متساوٍ داخلها. هذا يخلق عيوبًا عند الواجهات بين المواد المركبة. التطبيق المباشر له نتائج سيئة. تصبح هذه العيوب أكثر وضوحًا مع زيادة كمية الحشو. قد يؤدي الحشو المفرط إلى جعل المنتج غير صالح للاستخدام. لتعزيز التأثير المعزز لكربونات الكالسيوم، نحتاج إلى تعديل المسحوق. نحتاج أيضًا إلى تحسين تشتته في المركبات. سيؤدي هذا إلى تحسين الخصائص الفيزيائية للمركبات المملوءة بكربونات الكالسيوم. يجب أن نستخدم طرقًا مختلفة لتوسيع استخدامات المادة. هذا سيجعلها مادة وظيفية ومعززة ومليئة.

هناك طريقتان رئيسيتان لتعديل كربونات الكالسيوم. الأولى هي تغيير حجم الجسيمات. وهذا يجعل الجزيئات إما دقيقة أو فائقة الدقة. ويحسن من قابليتها للتشتت في الراتينج. وهذا التغيير يجعل البلاستيك والمطاط والمنتجات الأخرى أقوى. ويفعل ذلك من خلال السماح للجزيئات بتقويتها. والجزيئات صغيرة الحجم ولها مساحة سطحية كبيرة.

والطريقة الأخرى هي تحسين سطح المسحوق. هذا يغيره من محبة للماء إلى محبة للدهون. وهذا يزيد من توافق المسحوق مع الراتنجات العضوية. يؤدي هذا أيضًا إلى تحسين المعالجة والخصائص الفيزيائية والميكانيكية للمنتج.

تستخدم هذه الطريقة أساسًا معدّلات السطح لتنشيط سطح كربونات الكالسيوم. يقدم ما يلي العديد من المعدلات السطحية الرئيسية لكربونات الكالسيوم.

معدّل غير عضوي

تلتصق مشتتات الإلكتروليت غير العضوية بسطح كربونات الكالسيوم النانوية. يمكنهم فعل شيئين. أولاً، تخلق تنافرًا إلكتروستاتيكيًا قويًا عن طريق تعزيز إمكانات السطح. ثانيًا، أنها تحدث تأثيرًا تنافرًا مكانيًا قويًا.

وفي الوقت نفسه، يمكن أيضًا أن يجعل سطح كربونات الكالسيوم النانوية أكثر قابلية للبلل بالماء. هذا يمنعها من التكتل في الماء.

تُستخدم المواد غير العضوية بشكل شائع. وهي تشمل بشكل أساسي حمض الفوسفوريك المكثف والألومينات والأملاح غير العضوية. كما تحتوي على أحماض وقلويات وشبة وأيونات غير عضوية. تتمتع كربونات الكالسيوم النانوية بمقاومة ضعيفة للأحماض. وهذا يحد من نطاق استخدامها. يمكن لحمض الفوسفوريك تعديل سطحها. وهذا يشكل طبقة كاملة وكثيفة. طلاءيستخدم الطلاء تأثيرًا كارهًا للماء. كما يستخدم عائقًا مكانيًا لمنعه من ملامسة أيونات الهيدروجين الداخلية. يمكن أن يؤدي هذا إلى تحسين تشتت وتنشيط كربونات الكالسيوم. سيؤدي هذا أيضًا إلى تحسين مقاومته للأحماض وتوسيع نطاق تطبيقاته.

درجة الحموضة للمنتج من 5.0 إلى 8.0. هذا أقل بنسبة 1.0 ~ 5.0 عما كان عليه قبل العلاج. من الصعب أن يذوب المنتج في الأحماض الضعيفة مثل حمض الأسيتيك. لديها مقاومة جيدة للأحماض. يمكن استخدام هذا المنتج في الصناعات. وتشمل هذه المواد البلاستيكية والمطاط والطلاءات وصناعة الورق والمواد الغذائية ومعجون الأسنان.

الأحماض الدهنية ومعدلات أملاحها

تعد الأحماض الدهنية أو معدّلات الإستيرات من المعدلات التقليدية لحشو كربونات الكالسيوم. فهي غير مكلفة ولها تأثيرات تعديل جيدة على حشوات كربونات الكالسيوم. هذا النوع المعدل هو في الأساس أليفاتي، أو عطري، أو أرالكيل. يحتوي على مجموعات الهيدروكسيل أو الأمينو أو الثيول. أحد طرفي جزيء الأحماض الدهنية هذا عبارة عن مجموعة ألكيل طويلة السلسلة. إنه جيد في الاندماج مع البوليمرات. يمكن للطرف الآخر من RCOO أن يرتبط بأيونات الكالسيوم الموجودة على سطح كربونات الكالسيوم. تشكل هذه الرابطة طبقة طلاء نشطة. يمنع جزيئات كربونات الكالسيوم من التكتل. الأحماض الدهنية شائعة الاستخدام هي حامض دهني وأملاحه. بالإضافة إلى ذلك، يمكن أيضًا استخدام اللجنين وحمض الراتينج وأملاحه في المعالجة السطحية لكربونات الكالسيوم.

جيا وآخرون. لقد قمت بدراسة تأثير كربونات الكالسيوم المعدلة بحمض دهني على تدفق مادة البولي بروبيلين. وأظهرت النتائج أنه أدى إلى تحسن كبير في قوة ومتانة مادة البولي بروبيلين.

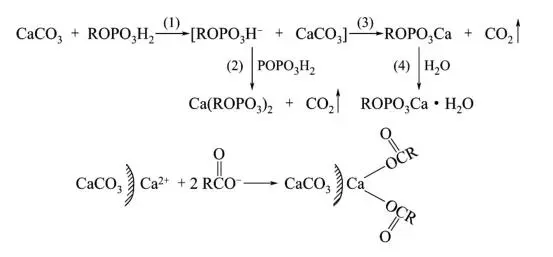

معدّلات الفوسفات

يغير إستر الفوسفات بشكل أساسي مسحوق كربونات الكالسيوم. ويتم ذلك عن طريق تفاعل Ca2+ مع سطح المسحوق لتكوين إستر. وهذا يشكل ملح فوسفات الكالسيوم على سطح المسحوق. هذا يغير خصائص المسحوق. يمكن لمركبات استر الفوسفات تعديل مسحوق كربونات الكالسيوم. وهذا يمكن أن يحسن بشكل كبير من قابلية المعالجة وقوة المواد المركبة. كما أنه يحسن مقاومة الأحماض والسلامة من الحرائق.

يان وآخرون. درس البنية المجهرية والخصائص الفيزيائية لمركبات كربونات الكالسيوم النانوية المعدلة بالفوسفات PVC/الجديدة. وأظهرت النتائج أن كربونات الكالسيوم النانوية المعدلة تعمل على تقوية مركبات PVC كثيرًا. وحسنت خصائصهم الفيزيائية.

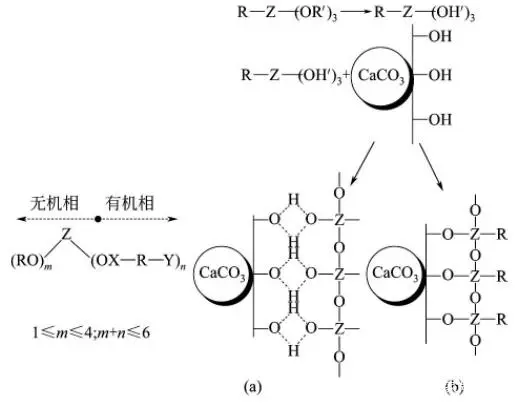

معدل عامل اقتران

عامل الاقتران هو مادة ذات بنية محبة للماء. يحتوي جزء من الجزيء على مجموعات قطبية محبة للماء. يمكنها التفاعل مع المجموعات الوظيفية على سطح المسحوق. هذا يشكل مركبات قوية. المواد الكيميائية تتكون الروابط بين كربونات الكالسيوم والبوليمر من روابط غير قطبية، والجزء الآخر يحتوي على مجموعات كارهة للماء غير قطبية، ويمكنها التفاعل أو التشابك مع البوليمرات العضوية، ويؤدي هذا التفاعل إلى الجمع بين مسحوق كربونات الكالسيوم ومصفوفة البوليمر بشكل وثيق، وهما مادتان لهما خصائص مختلفة للغاية، ويتم دمجهما من خلال طبقة الواجهة.

ومع ذلك، فإن هذا الأسلوب لديه ثلاث مشاكل. أولاً، سعر عوامل التوصيل مرتفع. ثانيًا، يتم اختيار أنواع مختلفة من البوليمرات المختلفة. وأيضًا، عند استخدامها في بعض البوليمرات، يمكن أن يتغير لونها. كما أنها عرضة للانهيار أثناء التخزين أو الخلط.

يتم استخدام العشرات من العوامل لمعالجة أسطح كربونات الكالسيوم. يتم استخدامها في الداخل والخارج. تشتمل عوامل الاقتران شائعة الاستخدام على السيلان والتيتانات والألومينات. هناك أيضًا عوامل اقتران مركبة، وما إلى ذلك.

إدخال 4 عوامل اقتران لكربونات الكالسيوم المعدلة

عامل اقتران سيلاني

تم تطوير عامل اقتران السيلان مبكرًا وهو أكثر أنواع عوامل الاقتران استخدامًا. بالنسبة لمعظم عوامل اقتران السيلاني، هناك عدد قليل جدًا من مجموعات الهيدروكسيل. لذلك، من الصعب أو حتى من المستحيل التفاعل مع كربونات الكالسيوم الثقيلة. يتم تعديل عامل اقتران الراتنج والسيلان فقط عندما يكون لهما مجموعات متشابهة. هي يي وآخرون. لقد اختاروا عامل اقتران السيلاني KH560. لقد استخدموه لتعديل سطح كربونات الكالسيوم الثقيلة. لقد وضعوا كربونات الكالسيوم الثقيلة المعدلة في راتنجات الايبوكسي. أدى هذا إلى تحسين الاستقرار الحراري والتوافق ومقاومة التآكل لطلاء الإيبوكسي.

عامل اقتران تيتانات

وكيل اقتران Titanate هو منتج. قامت شركة كينريش للبتروكيماويات في الولايات المتحدة بتطويره. لقد تم تصنيعها في أواخر السبعينيات. تنقسم عوامل اقتران Titanate إلى أنواع بناءً على البنية الجزيئية. هناك أربعة أنواع: أحادي الألكوكسي، أحادي الألكوكسي بيروفوسفات، التنسيق، والمخلّب. من بينها، نوع monoalkoxy جيد لأنظمة الحشو الجاف. لا تحتوي هذه الأنظمة على مياه مجانية. لديهم فقط الماء المرتبط كيميائيًا أو جسديًا. الأنواع الثلاثة الأخرى من عوامل اقتران تيتانات ليس لها متطلبات محتوى الماء.

تؤثر عوامل اقتران تيتانات على كربونات الكالسيوم الثقيلة. تستخدمه صناعة المطاط لخفض كمية المطاط ومضادات الأكسدة. كما أنه يحسن مقاومة تآكل المنتج والأداء المضاد للشيخوخة. تتم إضافة عامل التوصيل إلى كربونات الكالسيوم الثقيلة في الطلاء. إنه يحسن التشتت والسيولة والاستقرار الحراري والخواص الميكانيكية. يتم استخدامه في صناعة الورق لتعزيز قوة الورق والطباعة. وعلى الرغم من فعاليته، إلا أن له عيوب كثيرة. يتأكسد ويتغير لونه بسهولة. يتحلل عند درجات حرارة منخفضة. نهايته العضوية عرضة للانهيار أو التحلل المائي. إنه ضار بالناس والبيئة. هذه العيوب تحد بشكل كبير من استخدامه.

عامل اقتران ألومينات

قامت جامعة فوجيان للمعلمين بإنشاء عامل اقتران ألومينات. يمكن أن يحسن قوة المنتج وكفاءته. وهو يعمل مثل عامل اقتران تيتانات. يتمتع عامل اقتران الألومينات بمزايا مقارنة بعامل اقتران التيتانيوم. له لون فاتح، وغير سام، وصلب في درجة حرارة الغرفة، ومستقر حرارياً. كما أنه سهل الاستخدام. وفي الوقت نفسه، يضيف عامل اقتران الألومينات أيضًا بعض تأثيرات التشحيم والتلدين. لذلك، فهو يعدل كربونات الكالسيوم الثقيلة بشكل أفضل من السيلان والتيتانات. غالبًا ما يستخدم الناس كربونات الكالسيوم الثقيلة لملء مادة البولي بروبيلين. كما أنهم يستخدمونه لملء كلوريد البوليفينيل والبولي يوريثين الصلب. يستخدمون عامل اقتران ألومينات لتعديله. زادت كمية الحشوة. لكن المنتجات الناتجة لا تزال تتمتع بخصائص جيدة. كما أنها تقلل من التكلفة.

معدل اقتران مركب

يعتمد المعدل على عامل اقتران. يتم دمجه مع المعدلات الأخرى، والعوامل السطحية، وعوامل الارتباط المتقاطع. يستخدمونه لتعديل كربونات الكالسيوم الثقيلة. يتم اختيار معدلين أو أكثر في نفس الوقت لتعديل كربونات الكالسيوم الثقيلة. وهذا يتيح لمزايا كل معدل أن تتألق. تأثير التعديل لكربونات الكالسيوم الثقيلة أفضل. يمكن أن تلبي الاحتياجات المختلفة بشكل أفضل.

معدّلات البوليمر

يمكن أن تؤدي إضافة البوليمر إلى كربونات الكالسيوم إلى تحسين استقرار التشتت. وهذا صحيح في الأنظمة غير المائية. يعتقد الناس عمومًا أن كربونات الكالسيوم المغلفة بالبوليمر لها نوعان. في أحد الأنواع، يتم امتصاص المونومر أولاً على سطح المسحوق. ثم يبدأ في البلمرة. يشكل طبقة بوليمر رقيقة جدًا على السطح. والآخر هو إذابة البوليمر في مذيب جيد. ثم أضف كربونات الكالسيوم. يتم امتصاص البوليمر ببطء على كربونات الكالسيوم. هذا يستثني المذيب ويشكل طبقة. يمكن لهذه البوليمرات أن تلتصق بسطح مسحوق كربونات الكالسيوم بطريقة اتجاهية. وهذا يعطي المسحوق خاصية مشحونة. تشكل البوليمرات طبقة على سطح المسحوق. يفعلون ذلك من خلال الامتزاز الفيزيائي والكيميائي. تمنع هذه الطبقة جزيئات المسحوق من التكتل وتحسن من تشتتها. وفي الوقت نفسه، يحتوي على سلسلة كربون أطول محبة للدهون. كما أنه يعمل بشكل جيد مع الراتنج. لديها تفاعل قوي وتأثير اقتران جيد.

يؤدي إضافة كربونات الكالسيوم النانوية إلى PMMA إلى تقليل حجم جزيئاتها إلى مستوى النانومتر. كما يجعل المنتج أقوى وأكثر صلابة. عند تعديله باستخدام كوبوليمر حمض ألكوكسي ستيرين-ستيرين سلفونيك، يتم أيضًا تحسين قابلية التشتت بشكل كبير. أوليغومرات البولي أوليفين، مثل شمع البولي ايثيلين والبولي بروبيلين العشوائي، يلتصقان جيدًا بكربونات الكالسيوم النانوية. لهما تأثيرات ترطيب جيدة. يمكننا خلطهما بكربونات الكالسيوم النانوية بنسبة معينة. يمكننا بعد ذلك إضافة عوامل التنشيط السطحي. هذه العملية تجعلهما حشوات رئيسية جديدة. تُستخدم هذه الحشوات على نطاق واسع في العديد من المجالات.

تنتج EPIC Powder 4 أنواع من معدات تعديل طلاء سطح كربونات الكالسيوم

تحسنت معالجة مسحوق كربونات الكالسيوم. كربونات الكالسيوم المعالجة سطحيًا لها استخدامات عديدة وأداء فائق. لذا تتنافس الدول على تطوير علاجات له. الهدف الرئيسي هو تطوير وإنشاء معدّلات سطحية جديدة. وينبغي أن تكون منخفضة السمية أو غير سامة ولها آثار كبيرة. هذا هو الهدف الأساسي لصناعة كربونات الكالسيوم.